STAVANGER: Da et større operatørselskap etterlyste en mer effektiv metode for plugging av brønner, reduserte Hydrawell pluggingen fra 11 til 3 dager. Det tilsvarer titalls millioner spart per plugg.

– Systemet er ganske enkelt. I stedet for å kjøre flere «runs» ned i brønnen ved plugging, trenger vi nå kun å gå ned én gang, sier Patrick Andersen, operasjonssjef i Hydrawell.

Seksjonsmilling

Han forteller at det likevel er mest utbredt med såkalt seksjonsmilling, den metoden som har blitt brukt siden 70-tallet.

– Vi vil ikke være stuck på 70-tallet. Vi skal hele tiden være ett steg foran, sier han.

Teknisk Ukeblad møter Andersen og styreleder Odd Engelsgjerd i Tananger, der selskapet har kontor og verksted.

Med et mannskap på 26, basert i Tananger, Houston og Calgary, driver Hydrawell med utvikling og patentering av nedihullsteknologi.

Motoren i selskapet, Hydrawash-metoden, er ifølge Andersen og Engelsgjerd et kvantesprang.

– Vi ble spurt om det var mulig å komme opp med en annen metode enn den som fantes. Nå, i løpet av omkring to og et halvt år, har vi brukt Hydrawash 64 ganger for ConocoPhillips, Statoil, Maersk, Talisman, BP og Shell. Vi har endret spillereglene for plugging, sier Engelsgjerd.

Les også: Eksploderende glass sparer Statoil for millioner

Flere tonn blir i brønnen

Den gamle metoden innebærer at man fjerner fôringsrøret i hele pluggens lengde, som normalt er 50 meter.

Dette gjøres ved hjelp av et freseverktøy som freser bort fôringsrøret. Fjerning av 50 meter fôringsrør utgjør om lag 4000 kilo stålspon.

– Når man lager stålspon av dette, blir det enorme volumer. Hvis man klarer å få ut 25 prosent av sponen, er det å betegne som veldig bra. Resten blir liggende i brønnen og i BOP-en. Etter en seksjonsmillejobb må BOP-en vaskes, åpnes og testes, forklarer Andersen.

Blir fundament for sementen

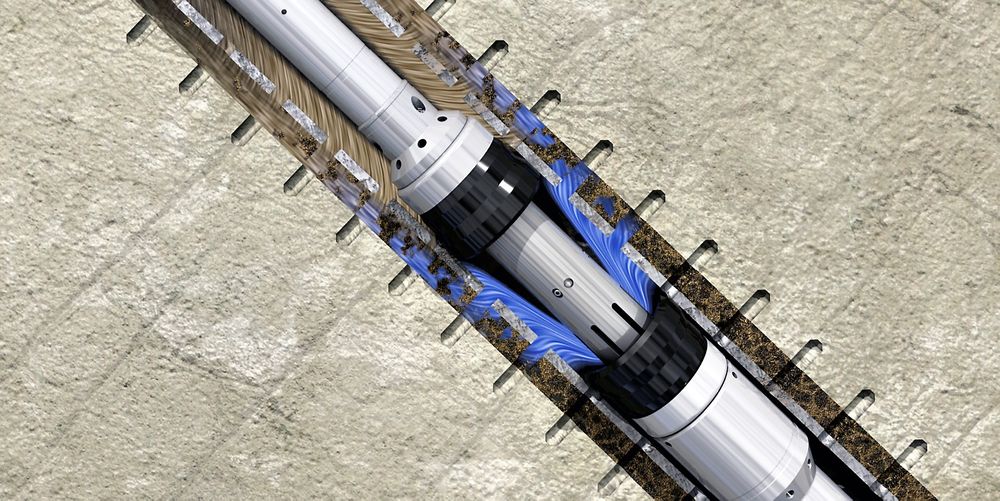

Hydrawells metode går ut på at man går ned i brønnen én gang, der samtlige steg av pluggingen gjøres.

– Først monterer vi bunnhullsstreng, bestående av perforeringskanoner, vaskeverktøyet Hydrawash og sementeringsverktøyet Hydra Archimedes. Deretter kjøres det inn i brønnen med borerøret og perforerer hele pluggintervallet. Etter dette aktiverer vi vaskeverktøyet og vasker ringrommet i det perforerte området til dette er rent. Deretter kobler vi fra vaskeverktøyet, som omdannes til fundament for sementen, forklarer Andersen.

Les også: Dette tauet er like sterkt som stål

Voksende pluggemarked

Når vaskeprosessen er ferdig, setter man i gang selve pluggingen og pumper sement. Ved rotasjon av Hydra Archimedes-verktøyet, tvinges sementen gjennom perforeringshullene.

– Da er pluggen på plass, og vi har sement i brønnens tverrsnitt. Etter dette verifiseres sementpluggen ved hjelp av en trykktest og ved å vektsette pluggen, sier han.

Norske myndigheter har i stor grad vært bevisste på sikring av brønner som er forlatt, og kulturen for temporær og permanent plugging av brønner har vært bedre innarbeidet i Norge enn andre steder.

I etterkant av Deepwater Horizon-ulykken i Mexicogolfen, har også andre lands myndigheter blitt mer opptatt av å sikre brønnene. Dette skaper et solid marked for plugging verden over.

– Til nå har vi hatt operasjoner på både norsk, dansk og britisk sokkel, samt i Mexicogolfen. Og markedet for plugging blir bare større. Det er titusenvis av brønner som skal plugges fremover, sier Andersen.

Les også:

Mener dette kan revolusjonere subseabransjen