Denne konstruksjonen er aldri benyttet i tunnellandet Norge for persontransport.

Også betongen som tunnelelementene støpes av, er en nyskapning i norsk byggenæring.

De første støpene starter på Hanøytangen utenfor Bergen i november. I mellomtiden må Skanska i samarbeid med Vegvesenet, bestemme seg for den endelige sammensetningen av betongen. Vegvesenet krever bruk av en lavvarmebetong tilsatt flyveaske primært for å redusere faren for sprekkdannelser, dernest for å hindre kloridlinntrengning som kan gi korrosjon i armeringen.

Biprodukt

Normalt stiger temperaturen i betong til over 60 grader under herding. Dette gir strekkspenninger som kan føre til riss når veggene støpes på en kald bunnplate.

Mellom 30 og 60 prosent av sementen skal erstattes av flyveaske, et biprodukt fra kullfyrte kraftverk. I tillegg skal silika og noen andre komponenter inn i betongen.

– Forsøk vil avgjøre den endelige sammensetningen, og om vi velger å bruke kjølerør, sier Steinar Helland hos Skanska.

Helland avviser at det er ukjent heksebrygg som skal trygge bilistene i tunnelen. – Nei, selv om direkte tilsetning av flyveaske ikke er brukt i kommersielle støp i Norge, er det vel kjent og godt dokumentert internasjonalt. Både Vegvesenet og vi har gjort mange forsøk og det vil bli gjort omfattende prøvestøp før den endelige sammensetningen er klar.

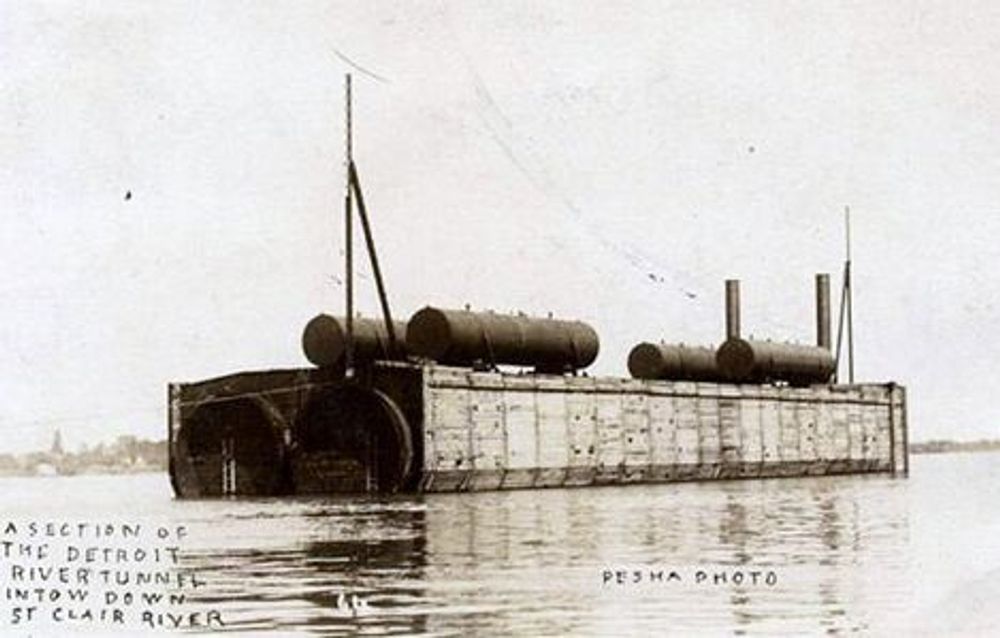

Slep

Slepene av elementene fra Hanøytangen til Bjørvika skal skje i tre runder, på vårparten eller forsommeren. Da er værutsiktene de beste. Meteorologene får et tungt ansvar før tidspunktet blir bestemt.

Markey forteller at et nederlandsk selskap skal være med å simulere og modellere slepene for å finne hvor sterk den midlertidige spennarmeringen må være, og hvor høye bølgene kan være.

Montering

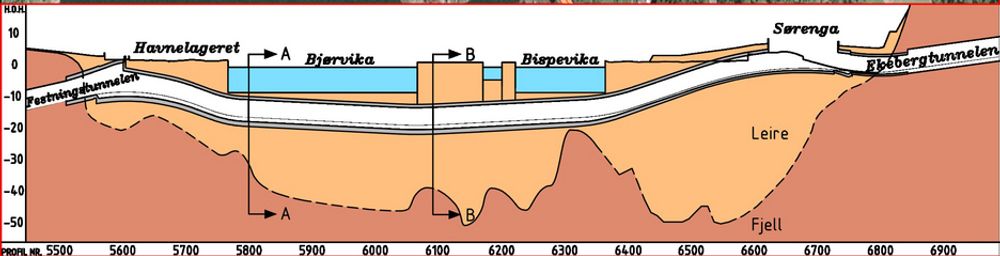

Samtidig som støpene pågår ,skal det graves en renne i leirbunnen der tunnelen skal ligge. I rennen blir det lagt et gruslag før tunnelelementene senkes ned.

Sjefingeniør Ian Markey i Vegvesenet forteller at det er små toleranser i dette arbeidet, kun få centimeter avvik er akseptabelt.

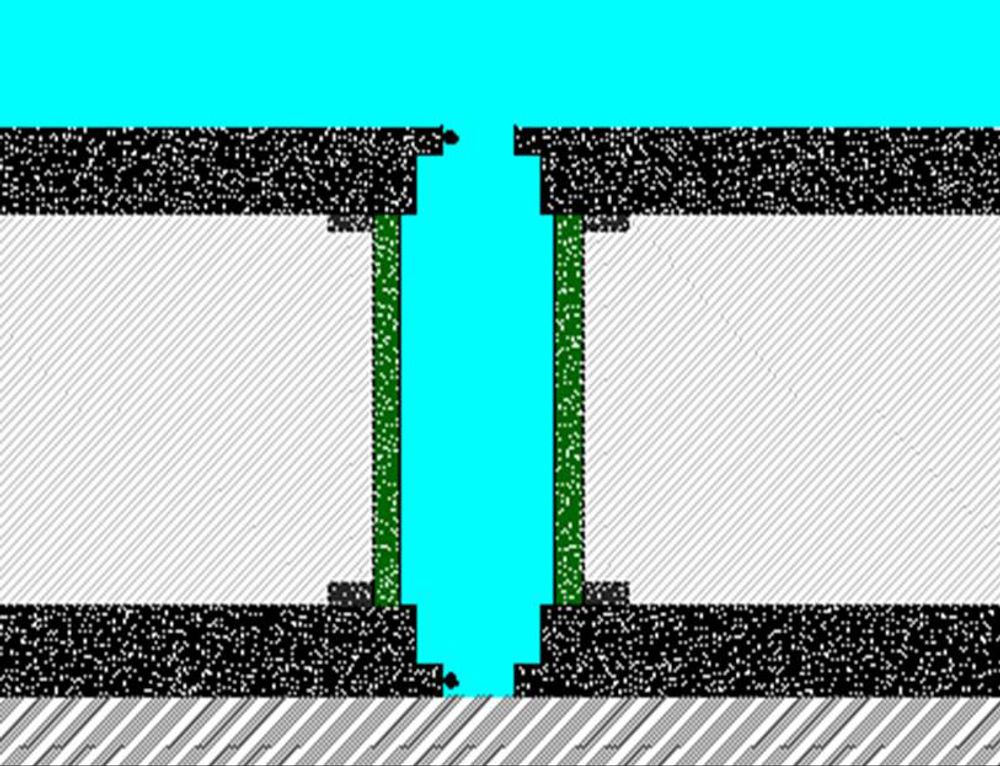

Sammenkoplingen av elementene er egnet til å skremme: Når landdelen på den ene siden er vel plassert, med betong/stålskott i enden under vann, blir neste element med skott i begge ender senket ned. Når det er korrekt plassert mot landdelen slik at gummipakningene som løper rundt enden har kontakt, blir vannet mellom landdelen og element én pumpet ut.

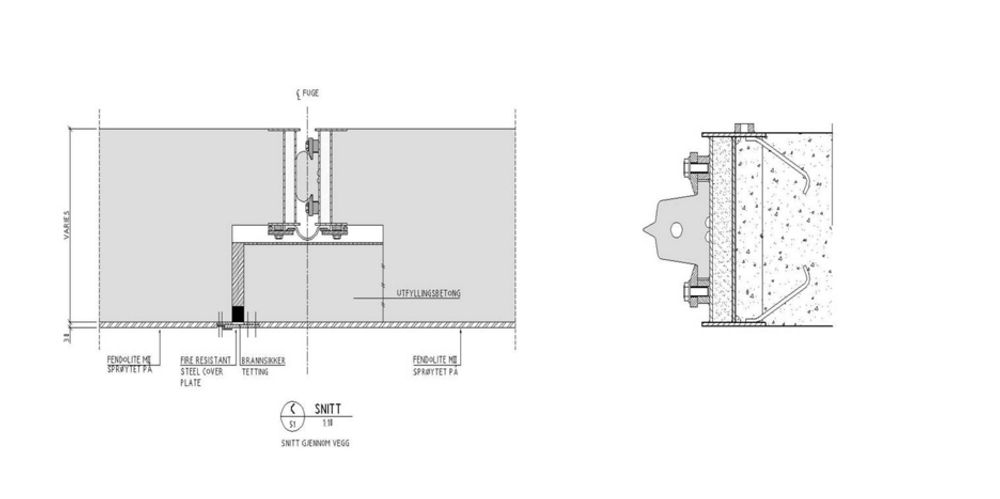

Dermed oppstår et hydrostatisk trykk på om lag 4500 tonn som presser de to sammen. Gummipakningen blir komprimert og det hele skal være tett. Så blir nok en gummipakning, en såkalt omegapakning, montert før skottene fjernes.

Midlertidig - for alltid

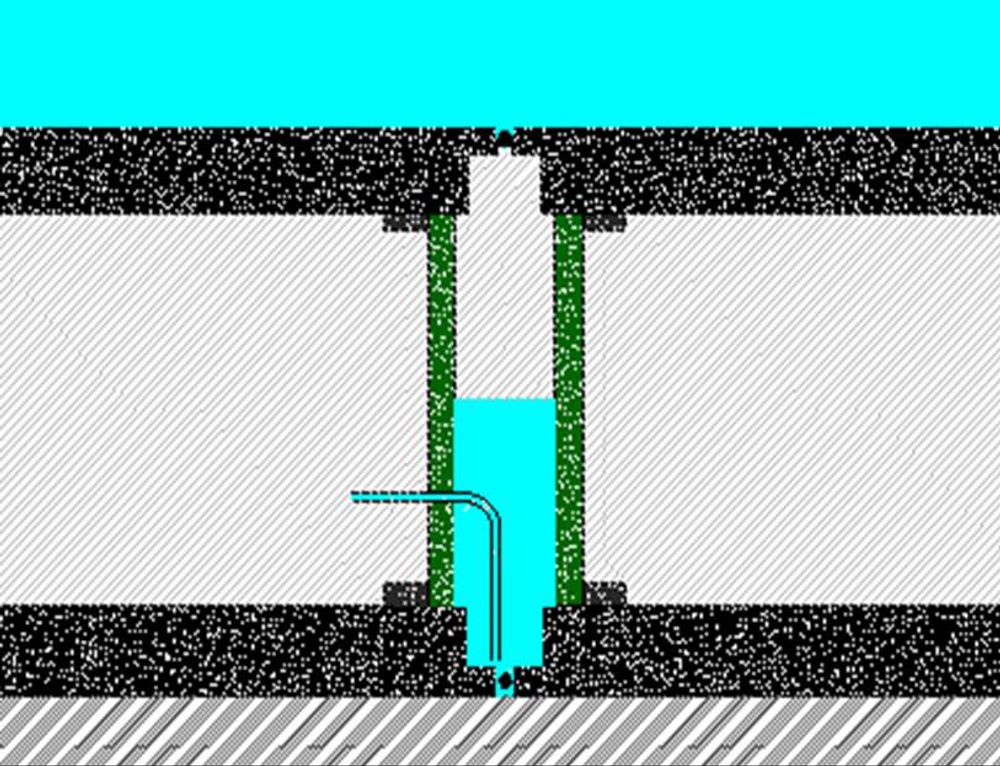

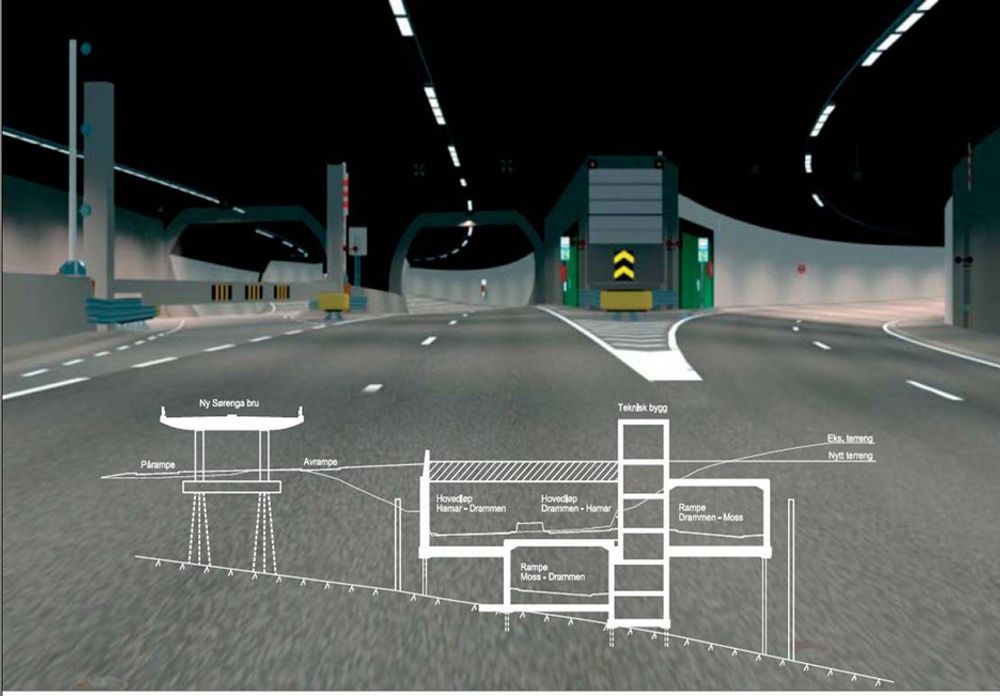

– Selv om den første pakningen er definert som en midlertidig pakning, vil den holde hele tunnelens levetid, omegapakningen gir ytterligere sikkerhet, sier Markey. Den samme prosessen gjentas for de neste elementene helt til det siste er på plass. Da er det en avstand på to meter til landdelen på Søreanga.

Markey forteller at skottene først blir fjernet når ytterligere ett element er plassert, det sikrer at det til envher tid er to skott mellom sjøen og åpen tunnel.

– Vi ønsker å opprettholde presset på elementene og bruker en løkkeskjøt, ikke veldig elegant, men vel kjent og sikker, forteller Markey.

Ved hjelp av spunter eller forskaling blir vannet tømt rundt siste skjøt. Jekker og kiler blir så brukt for å bygge opp korrekt trykk mellom landdelen og det siste elementet før den to meter lange åpningen støpes med betong. Dermed er tunnelløpet ferdig montert med korrekt trykk på samtlige pakninger mellom elementene.

I bunnen av tunnelen blir det lagt stein under kjørebanen som permanent ballast. Rennen i leirbunnen blir fylt igjen med grus på sidene av tunnelen samt et lite lag på oversiden og dermed er tunnelen endelig plassert. Oppdriften er justert slik at presset på leirbunnen blir tilnærmet null.