På Torslanda utenfor Göteborg produserer 6500 ansatte 60 biler i timen. Produksjonen går 24 timer i døgnet, bortsett fra i helgene. I fjor rullet det ut 291.000 Volvoer fra anlegget. Da Teknisk Ukeblad besøkte Torslanda, så vi en fabrikk i endring. På produksjonslinjene rullet det forbi en blanding av tradisjonelle biler med forbrenningsmotor og plug-in hybrider. Fra neste år kommer også rene elbiler i produksjon, først fra fabrikker i Belgia og Kina, senere i alle produksjonsanlegg.

Det er ambisiøse mål svenskene har satt seg, spesielt siden det fortsatt er lavt salg av elbiler utenfor noen ytterst få land. Ved siden av Norge er det høyt elbilsalg på Island, og det tar seg opp i Nederland der rundt 10 prosent av nysalget er elbiler.

– Ja, utviklingen går fort. Både med tanke på vår egen utvikling og tilgjengelig ladeinfrastruktur. Innen utgangen av 2025 skal vi ha solgt mer enn en million elbiler og plug-in hybrider, sier Karin Thorn, viseadminstrerende direktør for Vehicle Propulsion Engineering, drivlinjer på godt norsk.

- TU besøkte fabrikken: Her skal VWs elektriske revolusjon foregå

Ingeniørene forstår

Avdelingen hun leder har 1700 ansatte. FoU-innsatsen knyttet til elektrifisering har økt gjennom flere år, og den vil fortsette å øke fremover. Både hos enkelte kunder, men også internt i bilindustrien er det ikke alle som er begeistret over utviklingen. Konservative holdninger er utbredt. Hos Volvo er entusiasmen derimot stor, ifølge Thorn.

– Når man jobber sammen med ingeniører er det jo så lett å bli enige om tekniske fakta. Fordelene med elektrifisering er klare, logiske og godt dokumentert. Dette skjønner ingeniører. Det er delte oppfatninger i resten av verden, men hos oss er entusiasmen «jättehög».

Volvo har valgt å bruke eksterne motorleverandører heller enn å bygge egne elmotorer. Til nå er det bl.a. Siemens som har levert. Selv om mye er likt mellom elbiler og biler med forbrenningsmotor krever overgangen ny kompetanse. Thorn forteller at selskapet i stor grad bruker etterutdanning.

– De som har ingeniørkompetanse i bunnen klarer denne omstillingen. Det er ikke så veldig forskjellig å lage et aluminiumhus til en girkasse som å lage huset til en elmotor. Kraftelektronikk krever høy spesialkompetanse, og når vi ansetter nye ser vi etter en litt annen kompetanse enn tidligere.

I praksis betyr dette at Volvo gradvis får høyere andel ingeniører med kompetanse innen de forskjellige områdene av elektrifisering og noe redusert antall som har sin ekspertise på stempelmotorer og girkasser.

- Siste generasjon lanseres i 2026: Volkswagen slutter med dieselmotor

Batteriforskning

For batteripakkene har svenskene valgt å investere 600 millioner i å fornye og utvide test- og forskningsavdelingen.

– Vi ser på batterikjemi og bygger kompetanse. Ikke for å lage egne batterier men for å kunne samhandle med leverandørene og velge de beste løsningene, sier Thorn.

For Volvo betyr «beste løsning» mer enn høy kapasitet og lav pris. Svenskene stiller krav til grønn og bærekraftig produksjon av råmaterialer. Resirkulering er viktig, der samarbeider bilprodusenten med Chalmers Tekniska Högskola. Sikkerhet er også et tema; batterier kan være brannfarlige.

Bilprodusenter over hele verden setter nå alle støtet inn mot batterielektriske alternativer til forbrenningsmotoren. Det har vært uttrykt frykt for at produksjonskapasiteten for batterier vil bli sprengt om kort tid, og at også råvarer kan bli mangelvare. Men Karin Thorn frykter ikke batterimangel.

– Råvaremangel fører alltid til ny og bedre teknologi og andre alternativer. Det er jo derfor det er så morsomt å drive utvikling. Det er vanskelig å si om det kan bli batterimangel, men jeg frykter det ikke, sier hun.

Det er, grovt sett, tre formfaktorer bilfabrikantene kan velge mellom når de skal designe batteripakkene. Sylindriske celler er den eldste varianten, og de kjenner alle fra standard A, AA og AAA-batterier. De er solide og rimelige grunnet høy produksjon. Tesla benytter sylindriske celler av typen 18650, den nye Model 3 blir utstyrt med 2170, også sylindriske.

Det andre alternativet er prismatiske celler der designet stammer fra tidlig 1990-tall. De er tynne, og krever mindre plass enn sylindriske celler. De har kortere levetid enn sylindriske og krever god innkapsling for å kontrollere ekspansjon under lading. BMW i3 bruker prismatiske celler.

.jpg)

Valgte poseceller

Volvo har så langt valgt den tredje, og nyeste formfaktoren, poseceller eller pouch cells på engelsk. Slike er også montert i Nissan Leaf, Jaguar I-Pace og Opel Ampera-e. De kom i 1995, de veier lite, de er fleksible og mindre plasskrevende enn de to øvrige alternativene. Dette gjør dem vel egnet for bruk i bil.

– Poseceller ble utviklet for bilindustrien, men vi har ikke låst oss. For oss har det vært en helhetsvurdering, og de svarte best på våre krav. Alle alternativene har både fordeler og ulemper. Valget av formfaktor avhenger delvis av hvilken batterileverandør vi velger, sier Magnus Johansson, direktør for drivsystemer og ansvarlig for Volvos utvikling av batterier.

Johansson peker på at energitettheten har økt de siste årene og fortsatt vil øke. Plug-in hybridene får nå en oppgradering som skal gi dem 15 prosent lengre rekkevidde. Han er likevel ikke villig til å konkretisere hvilken utvikling han forventer. I Volvo er utviklingen av silisium til batterier i de to norske selskapene Cenate og Elkem godt kjent.

– Vi er jo et teknologitørst foretak. Utviklingen som skjer hos de to du nevner, er veldig interessant, sier Johansson samtidig som han avviser å kommentere om det er samarbeid mellom Volvo og et av de to norske selskapene.

Omfattende utvikling og bruk av batterier er fortsatt et nytt område for bilindustrien. Til nå har det kun vært startbatterier de har vært nødt til å bekymre seg over. For industrien er det langt flere forhold enn ytelse og pris som er viktig å få kontroll over.

– Vi står jo også foran en utvikling innen lover og regler. Mekanisk påkjenning kan føre til brann, vi må se på hvor høyt fall et batteri skal tåle under transport. Så er det ladesystemer, i dag brukes både AC- og DC-lading. Dette er områder det bilfabrikantene samarbeider og mye skjer også i EU-regi, sier Johansson.

I tillegg er det valgt forskjellige standarder for plugger og lading i USA, Europa og Asia. Sett fra Volvo, og sikkert også øvrig bilindustri, er tre standarder to for mye.

- Volkswagen ID: VWs elbil skal bli den første klimanøytrale bilen

Tyner battericeller

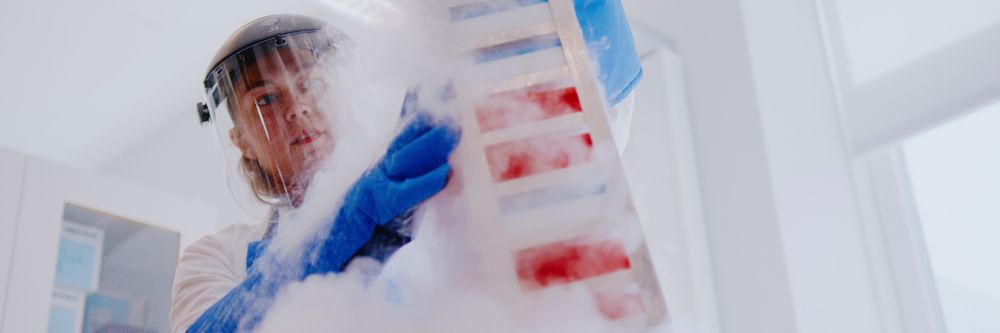

Testanlegget Volvo nå installerer, består av et stort antall kamre der battericeller kan stå i opp til tre år – selv om det i praksis knapt skjer. I kamrene kan temperaturen stilles fra minus 30 til pluss 70 grader og luftfuktigheten kan justeres opp til 95 prosent.

– Vi kan tappe batteriene for strøm, lade dem og kjøre forskjellige sykluser. Vi kan utsette dem for harde påkjenninger og måle med forskjellige sensorer, forteller Rebecka Tonnvik som er gruppesjef for batteritesting.

Hun viser oss et testkammer der en komplett batteripakke, ferdig innkapslet og klar til montering, til den kommende helelektriske XC40 har vært utsatt for hardkjør. Den bærer preg av å ha blitt jobbet mye med. Dessverre får vi ikke ta bilder av det batteriet.

Mer enn komplette batteripakker er det celler som blir testet.

– Dette er forskning, det er mye av det vi tester som aldri kommer i produksjon, forteller Johansson.

Batterileverandørene kan tilby celler de mener passer Volvos behov, eller Volvo kan legge inn bestillinger på celler laget etter deres spesifikasjoner. Johansson forteller at fra ingeniørene bestemmer seg for kravene som skal fylles til beslutning om bestilling blir tatt går det fra to til tre år.

Verken Johansson eller Thorn vil være med på at overgangen er dramatisk, selv om industrien står foran store endringer.

– Med batterier jobber vi omtrent som med andre komponenter vi kjøper fra underleverandører. Vi stiller krav til leverandøren, men ikke eksakte parametre. Om de ikke klarer å levere, må de endre seg, sier Johansson.

Elmotorer er mye enklere bygget opp enn stempelmotorer og virkningsgraden ligger langt over 90 prosent. Likevel sier Thorn at både Volvo og øvrig bilindustri står overfor kraftig utvikling på motorsiden.

– Selv om motoren er en vel etablert konstruksjon så er bruken i personbiler ny. Vi må utvikle gode løsninger for masseproduksjon. Forutsetningene for installasjon er helt annerledes enn for annen bruk av elmotorer. Sist, men ikke minst, er det stort behov for utvikling av styringssystemer for elbiler.

Foreløpig benytter Volvo sine eksisterende produksjonslinjer til både tradisjonelle biler og hybrider.

Stefan Elfström i kommunikasjonsavdelingen sier at på mellomlang sikt kommer Volvos elbiler til å dele arkitektur med hybridbilene, som også har forbrenningsmotor.

– Om, eller når, vi kommer med egne plattformer for elbiler kan jeg i dag ikke si noe om, sier Elfström.

- Riktig utstyr - riktig strømkurs: Dette må du tenke på når du velger elbillader