En ny generasjon innkjøpssystemer for skipsdeler er i ferd med å se dagens lys i et norsk forskningsprosjekt. Målet vårt er å bidra til en logistikkrevolusjon. En overgang fra å frakte reservedeler jorda rundt, til å sende datafiler i stedet: Oppskrifter som kan brukes til å 3D-printe deler til fartøy. Fremstilling ved hjelp av additiv teknologi, på fagspråket.

Det vi helt konkret er i gang med å skape, er en digital plattform som skal hjelpe bransjen med å ta dette store skrittet.

Via kommandoer som består av enkle trykk på en skjerm, vil systemet:

- Kvantifisere fordelene, også for klima og miljø, ved at reservedelene produseres med additiv teknologi – sammenliknet med tradisjonell produksjon.

- Vise hvordan ulike valg av materialer og design vil påvirke reservedelenes bærekraft, ytelse og kostnader.

Norsk trekløver

Prosjektet gjennomføres av et norsk trekløver: Ivaldi – spesialist på digital distribusjon av maskindeler, Wilhelmsen – et av landets største selskaper innen maritim sektor, og forskningsinstituttet Sintef. Også flere andre selskap deltar.

Arbeidet er finansiert av Forskningsrådet. Bakteppet er det komplekse samspillet som utgjør dagens forsyningskjeder for reservedeler til skip.

I slike kjeder deltar globale nettverk av leverandører. Reservedeler lages ofte i lavkostland. Å skaffe delene til veie innebærer mye koordinering mellom redere, delleverandører og materialleverandører.

Forsinkelser i leveringen får dramatiske konsekvenser hvis de medfører dødtid for fartøyene. Samtidig utgjør utdaterte reservedeler en utfordring som kan gjøre det vanskelig å finne erstatninger for en ødelagt del.

For å redusere risikoen for mangel på reservedeler, er dagens praksis å anskaffe deler i hopetall. Og så lagre dem på forskjellige steder langs de sju hav. Det gir høye fraktkostnader. I tillegg blir mange deler værende på lager og blir til avfall uten noen gang å bli brukt, noe som er lite bærekraftig.

Denne praksisen gir i tillegg kraftige økninger i containerprisene. Disse er hardt presset fra før, grunnet pandemiens etterdønninger og de mange konfliktene rundt om i verden.

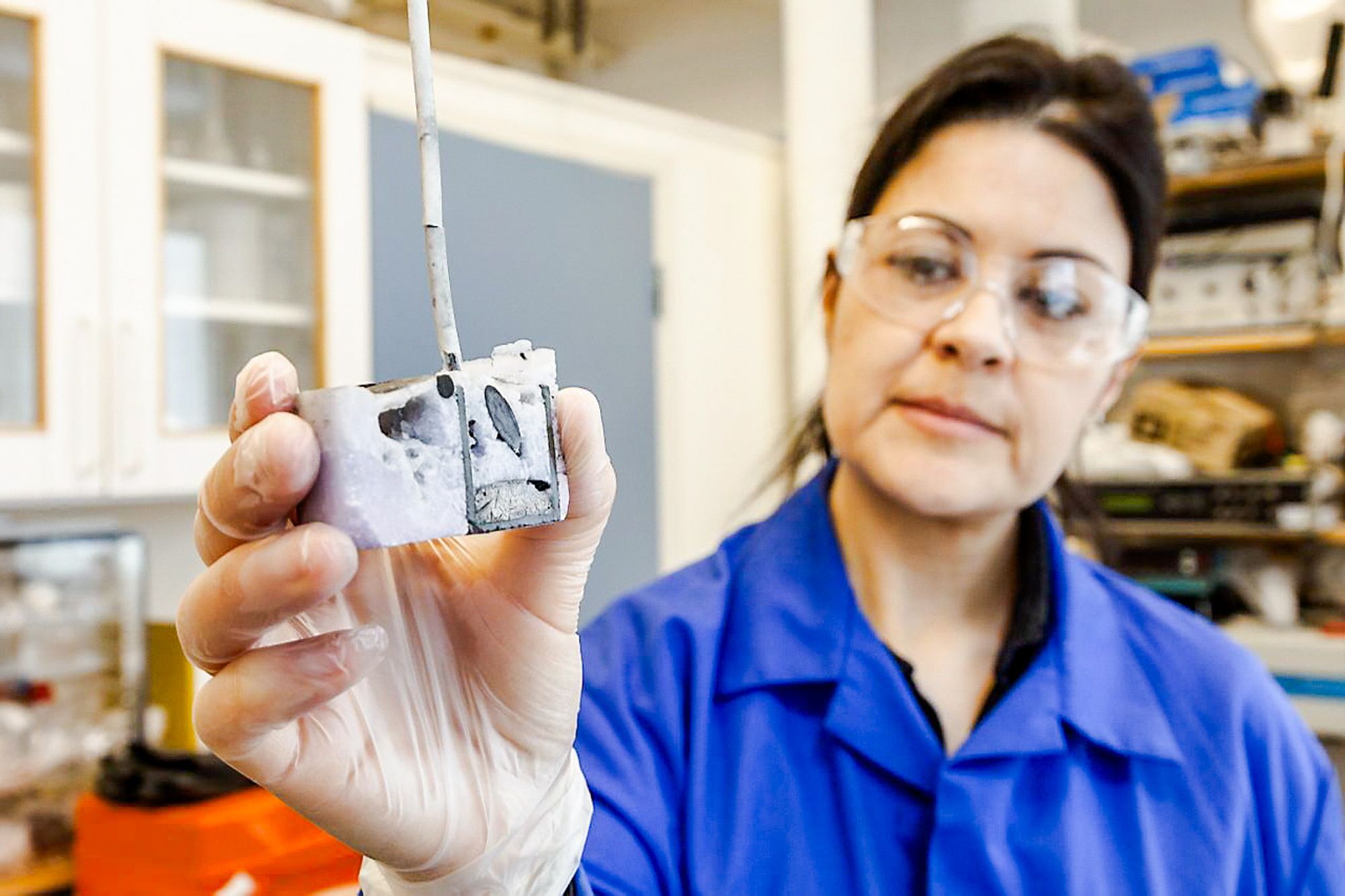

Additiv produksjon

Innkjøpsplattformen vi utvikler gjennom prosjektet vårt, Davams, er et svar på alt dette. Systemet vi utvikler skal stimulere til etablering av fleksible forsyningskjeder basert på additiv produksjon.

Overgang til denne formen for produksjon vil redusere tida som går fra bestilling til installasjon. I tillegg vil den gi miljøfordeler og kutte kostnader.

Innkjøpsplattformen vår skal altså gjøre det mulig for kundene å velge den mest passende «produksjonsoppskriften» for en gitt del.

Med så mange ulike krav om grønne løsninger er det vanskelig å vite hvilken løsning som er mest bærekraftig. Systemet vårt skal fremme den grønneste løsningen, uavhengig av produksjonsteknologien. Kort og godt gjøre bestillerne i stand til å treffe bedre anskaffelsesbeslutninger med tanke på både ytelse, bærekraft og livsløpskostnader.

Nye forretningsmodeller

Å skifte fra konvensjonell produksjon av reservedeler til distribuert produksjon på forespørsel, krever en ny tankegang. Pluss nye forretningsmodeller. Et viktig mål med prosjektet vårt er å utvikle en forretningsmodell som vil gjøre 3D-printing av reservedeler til et konkurransefortrinn for både redere og dagens leverandører av reservedeler.

.png)

Den nye forretningsmodellen tar for seg temaer som risiko, kvalitetssikring, delesertifisering og juridisk beskyttelse. Alt dette er det avgjørende å ha kontroll på for den som vil ha fullt utbytte av forretningsmulighetene additiv teknologi byr på.

Davams-plattformen vil ikke bare redusere behovet for lagring av reservedeler. Den vil også stimulere til valg av grønt design og grønne materialer. Med enkle klikk kan ulike materialer og design evalueres med tanke på ytelse, kostnadseffektivitet og hvilken innvirkning løsningene vil ha på miljøet.

Målet vårt er kort og godt at det skal bli enkelt å velge grønt: At veien til økt konkurransekraft på reservedelsområdet skal gå via løsninger som bringer nullutslippssamfunnet og den sirkulære økonomien nærmere.

Kinas innstramming på sjeldne jordarter rammer norsk forskning