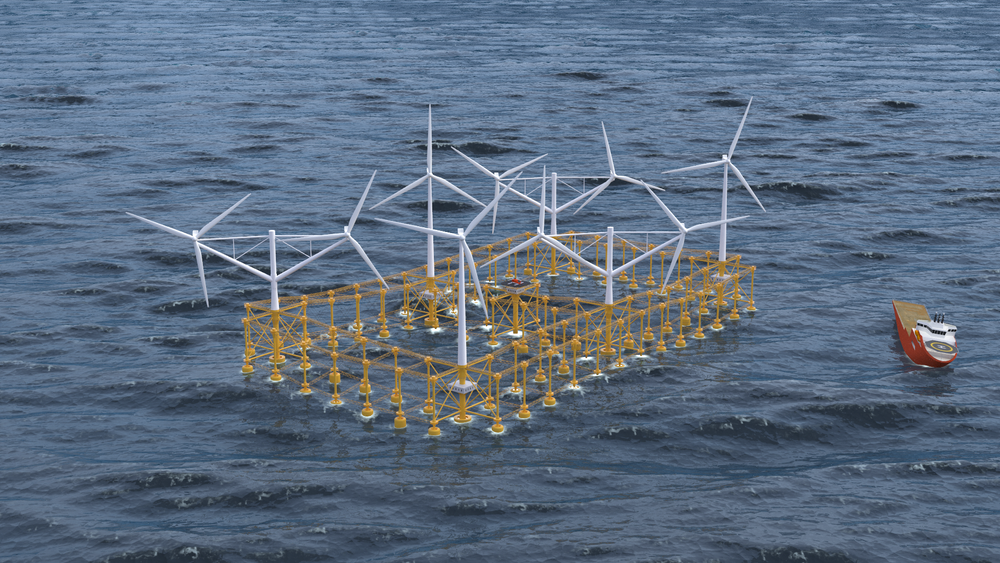

På en diger stålkonstruksjon, som beveger seg i takt med bølgene i havet, skal det monteres ni vindmøller og et stort antall hydraulikkgeneratorer som tar opp energi fra bølger.

Det er Rosenberg Worley i Stavanger som utvikler konseptet. Einar Sundal, som er opphavsmann til Flexifloat-konseptet, unnfanget ideen i 2015 da han gikk permittert fra Rosenberg på grunn av oljeprisfall og nedtur for hele olje- og gassindustrien.

I løpet av høsten skal det ifølge planen gjennomføres tester i havbasseng med en nedskalert modell av Flexifloat.

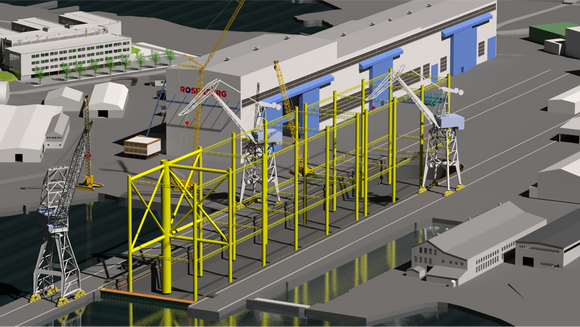

–Når slike flytende installasjoner kan produseres i stor skala, vil det bety mange arbeidsplasser i Norge, i første rekke ved Rosenbergs verft i Stavanger, sier utviklingssjef Knut Høiland.

Han legger til at moduler kan bli produsert i serier ved verftet og etter hvert som de ferdigstilles, bli slept ut til Åmøyfjorden. Der skal de monteres sammen, før hele installasjonen slepes ut og fortøyes til havs.

Erfaring fra olje og gass

Hele det flytende kjempestore teppet eller gitteret blir bygd opp av kuber som måler 30 x 30 meter. De viktigste byggeklossene er stålbroer, stålsøyler og pontonger. Pontongene monteres på stålsøyler og holder konstruksjonen flytende. Gevinster ved konseptet skal blant annet være redusert vekt og god stabilitet.

–Det svære teppet på havet, skal bli sterkt og stabilt nok til å kunne tåle alle forventede hydrodynamiske påkjenninger, sier Høiland. Rosenberg Worley vurderer nå om pontongene kan bygges i komposittmateriale og skal være i dialog med aktuelle underleverandører.

Søyler og broer i stål skal hengsles via gummiledd. Leddene skal sørge for at hver søyle kan bevege seg opp eller ned 1,5 meter, målt i forhold til neste søyle.

Konseptutviklerne er i dialog med partnere om å finne fram til gummiledd som kan ta opp aksial-kreftene.

–Dette ser ikke ut å bli den største utfordringen. Vi bygger på lang erfaring fra olje- og gassindustrien og legger opp til at gummileddene i konstruksjonen skal ha en levetid på 25 år, sier Høiland. Han tilføyer at hele installasjonen skal kunne tåle 12 meter signifikant bølgehøyde.

–Da blåser det sannsynligvis mer enn 25 meter per sekund, slik at turbinene stoppes automatisk, sier prosjektleder.

100 dekar med havvindmøller

Flexifloat som konseptet heter, vil i full skala måle 420 x 240 meter, dekke et areal på ca. 100 dekar og ha plass til ni vindturbiner på 5 MW hver. Tårnene til vindmøllene får ulike høyder, mellom 90 og 120 meter. Dette skal hindre at blad og turbiner skjermer for hverandre i vinden slik at effekten reduseres. De ni vindmøllene, som under optimale forhold kan gi en effekt på 42 MW, får bidrag i strømproduksjonen fra bølgekraft.

Bølgene kan produsere energi via hydrauliske sylindre som kobles til generatorer. Etter planen skal hver installasjon kunne ha 48 generatorer fordelt på tre generatorrom. Slår kalkylene til, vil bølgekraftverkene om bord samlet kunne gi en effekt på 30 MW. Dermed kan hele konstruksjonen yte 72 MW.

Brua skal tåle en skipskollisjon

Helikopterdekk

Midt i det flytende teppet skal det plassers et helikopterdekk. Derifra kan servicepersonell få tilgang til alle de ni vindturbinene. I tillegg til helikopterlandingsplass skal personell og utstyr også kunne ankomme installasjonen med forsyningsbåt. (PSV).

.png)

–Men vi tenker også i stor grad på fjernstyring og overvåkning fra land. Noen ganger blir det likevel behov for å komme ut for å gjøre fysisk arbeid, sier Knut Høiland. Han understreker at hovedintensjonen bak konsept er å få ned prisen på el-produksjonen og forenkle vedlikeholdet av flytende havmøller.

–Vi går i en litt annen retning enn de andre utviklingskonseptene, som satser på stadig større enkeltinstallasjoner. Hos oss skal fundamentet utnyttes til plassering av flest mulige møller. Det gir ifølge Høiland flere gevinster: Effektiv utnyttelse av arealet i havet, færre forankringsopplegg per turbin og samling av alle kabler fra ni turbiner på konstruksjonen. Under helidekket planlegges en hub som kan samle opp strøm fra samtlige turbiner om bord og transportere strømmen inn til land gjennom en vekselstrømkabel.

Modellforsøk

Ved bruk av matematiske modeller og simuleringer i dataprogram, skal designet optimaliseres. Når designet er klart, trolig en gang til høsten, skal det bygges en modell i skala 1:50. Det vil i praksis si en konstruksjon som måler 5 x 8,5 meter. Modellforsøkene skal gjennomføres hos Force’ laboratorier i København. Samarbeidspartnere i den videre utviklingsprosessen er dessuten Universitetet i Stavanger og DNVGL.

–Bygging av et nedskalert demoanlegg i målestokk 1:2, vil kreve investeringer på flere hundre millioner. Til et slikt prosjekt trenger vi både EU-midler og bidrag fra den norske stat. Målet er at konseptet skal kunne bære seg selv økonomisk innen 2030, sier utviklingssjef Knut Høiland.

Vil revolusjonere vedlikeholdet: – Havvindbransjen roper etter løsninger som kan kutte kostnader