Bare to år etter de første kommersielle leveransene av energieffektive, trådløse gassdetektorer til olje- og gassinstallasjoner, er GasSecure gryteklar for de virkelig store internasjonale markedene gjennom tyske Dräger. Den store detektorprodusenten har 14.000 ansatte og kjøpte i mars teknologien og de 11 personene som fortsatt jobber med en videreutvikling av konseptet på Skøyen i Oslo for en halv milliard kroner.

Gründer og administrerende direktør Knut Sandven føler seg trygg på at tyskerne kommer til å beholde og styrke staben i Norge, som vil bli konsernets spesialister på trådløs detektorteknologi.

– Vi tilfører Dräger kompetanse og et etterspurt produkt på et område der de hittil ikke har vært til stede. Til gjengjeld får vi glede av deres solide kompetanse på optikk og produksjonsteknologi, sier Sandven.

Les også: Leppa fra Lambertseter

Positivt for Sintef

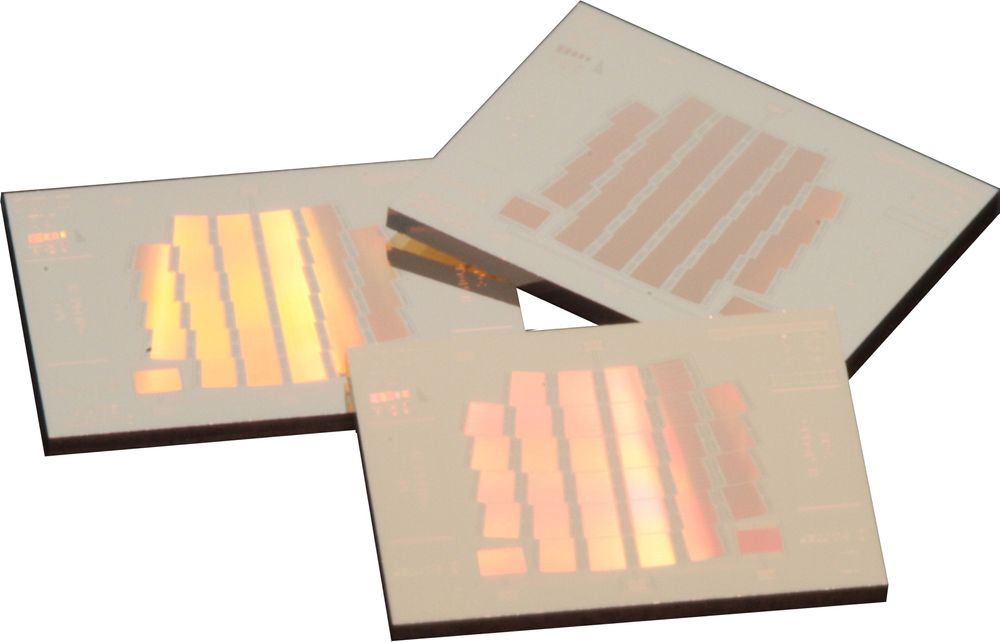

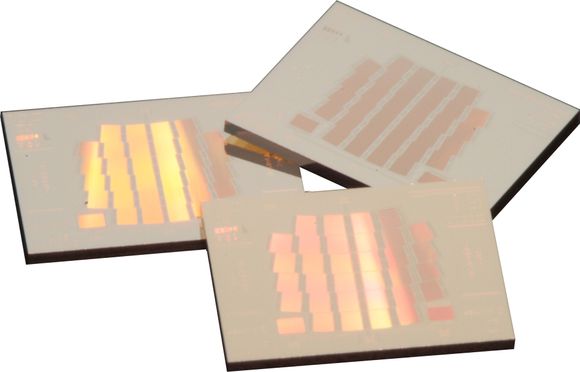

Det bør glede også Sintef. GasSecure har brukt deres renrom på Sintef Minalab til å utvikle og produsere kjernekomponenten til detektoren, et diffraksjonsfilter som bidrar til å øke nøyaktigheten og minske energibehovet i detektoren. GasSecure har brukt betydelige midler på Sintef, støttet gjennom blant annet BIA-midler fra Forskningsrådet, for å utvikle og perfeksjonere både design og produksjonsprosessen av MEMS-filteret. MEMS står for Microelectromechanical systems, eller mikroelektromekaniske systemer på norsk.

Hittil har GasSecure produsert og solgt ca. 400 detektorer, og har realistiske planer om å øke dette til rundt 1000 i inneværende år og 3000 til neste år.

– Dette er et volum vi fint skal greie å henge med på, sier forskningssjef Fabrice Lapique på Minalab. Han forteller at de allerede har god kontakt med Dräger, også utenom aktivitetene gjennom GasSecure, og at de ser positivt på det tyske selskapets inntreden på eiersiden hos en av deres viktigste kunder.

– Dette kan bety at vi kan komme i en posisjon der vi kan få andre samarbeidsprosjekter med det tyske industriselskapet. Så vidt meg bekjent, har de per i dag ikke tilgang til tilsvarende laboratorie- og produksjonsfasiliteter for MEMS-komponenter som de vi kan tilby.

Lapique understreker at det å utvikle en produksjonsprosess for en MEMS-komponent som dette diffraksjonsfilteret er krevende. Selv om materialet er rimelig, er det kostnadskrevende å perfeksjonere prosessen samtidig som filteret utvikles. Det finnes flere måter å lage en slik komponent, men det krever en del testing for å komme frem til den beste prosessen som kombinerer pålitelighet, reproduserbarhet og tilstrekkelig utbytte. Selv om filterdesignet nå ser ut til å ha kommet i havn, tror vi at vi fremdeles har en jobb å gjøre før produksjonsprosessen er låst.

Les: Den ukjente suksessbedriften

Genistreker

Genistreken til de to gründerne Knut Sandven og Håkon Sagberg som er forskningsdirektør i selskapet, er i tillegg til det patenterte diffraksjonsfilteret, å kombinere to sensorer – en basert på ultralyd, og en optisk basert på IR – slik at den trådløse detektoren bare vil kreve mellom en hundredel og en tusendel av det energiforbruket andre trådløse detektorer på markedet krever. Det betyr at detektorene kan bli stående ett–to år før de trenger å skifte batteri. I tillegg til at de er svært nøyaktige og pålitelige, er de også svært robuste overfor mekaniske, kjemiske og andre fysiske påvirkninger.

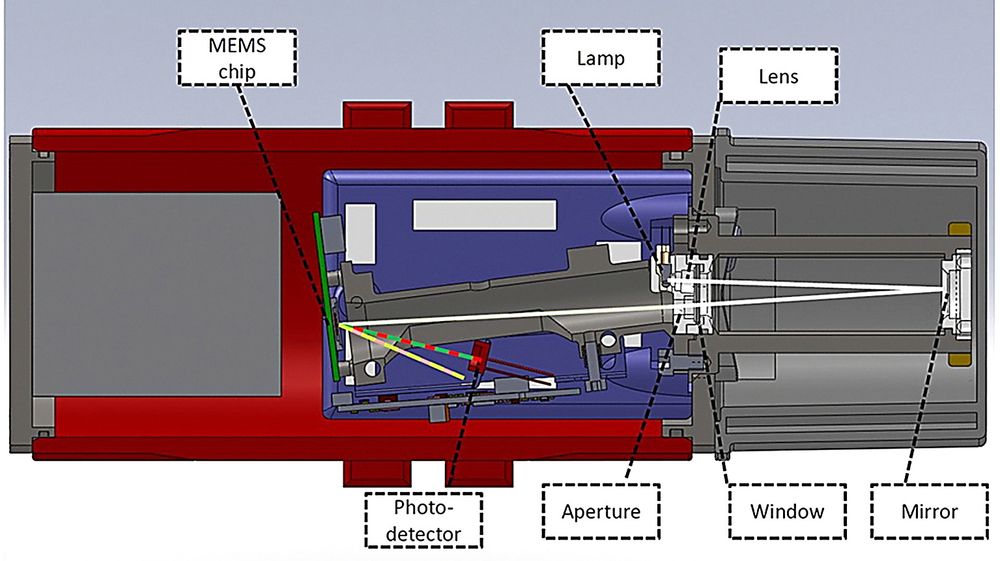

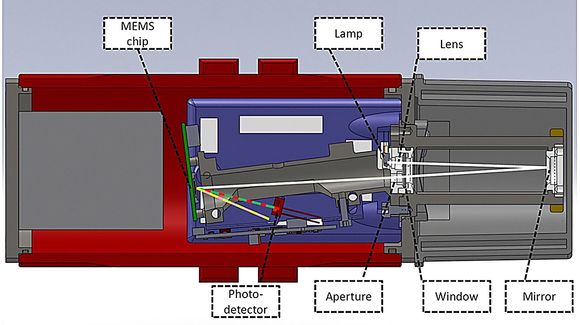

I praksis ligger ultralydsensoren og sjekker kontinuerlig (ca. hvert sekund) for tetthetsendringer i lufta. Den har et effektforbruk på under 1 mW, bare der er detektoren inntil fem ganger så energieffektiv som konkurrentene. Ultralydsensoren kan ikke detektere hva slags gass som befinner seg i lufta, men den registrerer at luftsammensetningen har endret seg.

Når det skjer, slår den litt mer energikrevende optiske sensoren inn. Med et svært kort lysglimt kan den detektere om tetthetsendringen skyldes hydrokarboner i lufta eller noe annet. Selve lyskilden er en billig og konvensjonell, men energieffektiv og robust liten glødelampe. Kjerneteknologien er hvordan diffraksjonsfilteret spalter lyset og fokuserer det inn på mottakeren i sensoren, og programvaren som analyserer resultatet. Hydrokarboner, som for eksempel metan, har en bestemt optisk signatur som skiller dem fra andre gasser.

Diffraksjonsfilteret er laget i rimelig krystallsilisium med noen bevegelige deler som kontrolleres ved hjelp av statisk elektrisitet (se animasjonen på www.tu.no for en god beskrivelse av virkemåten). Filteret er omtrent fire millimeter i diameter og består av et trettitalls mindre enheter som er omtrent 2–3 mm hver.

Les: Flytter medisinsk teknologi til oljenæringen

.png)

Fremdeles mye FoU

Forskningsdirektør Håkon Sagberg understreker at selv om de nå er i havn med første fase av kommersialiseringsløpet, og i realiteten er klare for de store markedene, har selskapet fremdeles store FoU-oppgaver å løse i tiden som kommer.

– En ting er at vi må perfeksjonere produksjonsprosessen når vi nå skal øke volumet. Vi skal også utvikle en løsning som skal egne seg til å automatisere sammenstillingen av detektoren. På sikt ønsker vi å utvikle en detektor også for vanlige bygninger og hjemmemarkedet. Da må prisen betydelig ned, sier han.

Han har stor tro på at de greier dette både ved hjelp av Drägers produksjonskompetanse i ryggen, men også ved å videreføre det fruktbare samarbeidet med industripartnerne som var med på å bringe frem detektoren til det nivået den er på i dag.

– Dette er noe Dräger har merket seg. Ved å samarbeide med blant annet Statoil, ConocoPhillips og ABB, som har stor tro på trådløse detektorer, har vi klart å komme opp med et kommersielt, attraktivt produkt på svært kort tid. Dräger vil neppe sette krav til GasSecure som ødelegger den suksessformelen, tror Sagberg.

Sammenstillingen av detektoren gjøres i dag av Axxe i Halden.

– Vår intensjon er å fortsette dette samarbeidet, sier han.