De færreste av oss tar en tur til legen hvis vi har skåret oss i fingeren, fått et blåmerke eller forstrukket en muskel. Vi venter i stedet på at kroppen selv leger og restituerer seg selv, mens vi fortsetter å gå på jobb.

Dette er noenlunde det samme scenariet som en gruppe internasjonale robotforskere jobber med i et nytt felleseuropeisk prosjekt Self-Healing Soft Robotics (SHERO), som utvikler myke roboter som reparerer seg selv uten menneskelig innblanding.

Dette skal på sikt redusere utgiftene til vedlikehold og redusere antallet arbeidsulykker med roboter.

.png)

Prosjektet, som inntil videre består av forskere fra Vrije Universiteit i Brussel, University of Cambridge, École Supérieure de Physique et de Chimie Industrielles de la ville de Paris (ESPCI-Paris), Swiss Federal Laboratories for Materials Science and Technology (Empa), og den nederlandske polymerprodusenten SupraPolix, har nettopp fått nesten 30 millioner kroner i støtte fra EU-kommisjonen over de neste tre årene.

På grunn av den selvreparerende mekanikken (...) blir komplekse og dyre reparasjoner noe som hører fortiden til

Bram Vanderborght, leder av Shero-projektet

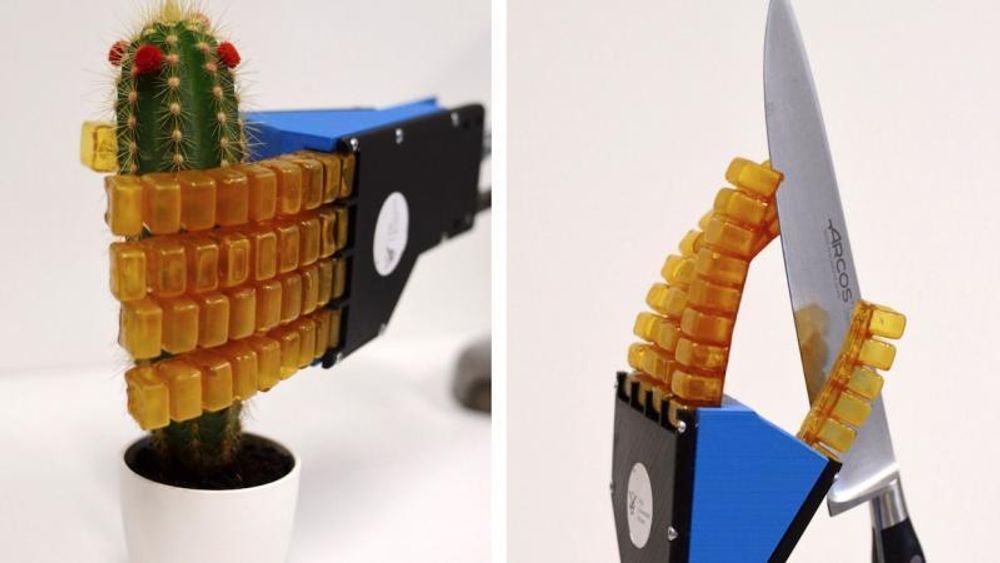

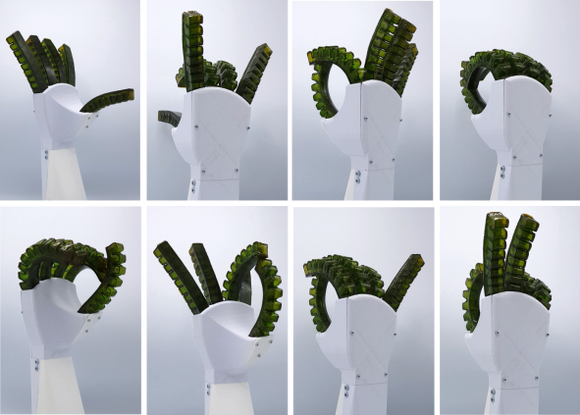

Inntil videre har det lyktes forskerne å bruke et selvreparerende polymer i tre forskjellige robotapplikasjoner: en svært enkel aktuator, en griper og en hånd. De kan alle tre forbinde ødelagte strukturer i polymer-materialet på bare 40 minutter.

– I løpet av de siste årene har vi allerede tatt de første skrittene mot å utvikle selvreparerende materialer til roboter. Vi vil gjerne fortsette arbeidet med å gjøre roboter sikrere, men også bærekraftige. På grunn av den selvreparerende mekanikken i denne nye typen roboter, blir komplekse og dyre reparasjoner noe som hører fortiden til, sier professor Bram Vanderborght som er leder av Shero-projektet, i en pressemelding.

De belgiske robotforskerne har utviklet to typer robotapplikasjoner som kan reparere seg selv. I én av dem blir robotens helingsprosess styrt av varme, noe som gir forskerne en viss kontroll over prosessen, fordi det er rommets temperatur som avgjør når en helingsprosess begynner.

Dette kan være en fordel hvis roboten arbeider i skitne miljøer, og man gjerne vil være sikker på at roboten blir vasket og rengjort før den reparerer seg selv, og dermed ikke tar opp smuss og støv. Den andre prosessen foregår helt autonomt ved romtemperatur og setter i gang uten menneskelig innblanding.

3D-printing kan gi mer effektiv hydrogenproduksjon

Fra sekunder til en uke

Litt på samme måte som med menneskekroppen, er det omfanget av skaden som avgjør hvor lang tid det tar for roboten å reparere seg selv. Under den temperaturstyrte reparasjonsprosessen kan forskerne regulere prosessen opp og ned, mens den foregår litt langsommere når den skjer automatisk uten menneskelig innblanding. Ifølge Bram Vanderborght er reparasjonseffektiviteten etter tre dager på 62 prosent, 91 prosent etter syv dager og 97 prosent etter 14 dager.

En liten rift i overflaten kan leges på få sekunder, men hvis en aktuator blir skåret tvers over, kan det ta opptil en uke før den er helt funksjonell igjen.

Selvreparerende polymer

Robotforskerne tar utgangspunkt i eksisterende materialeforskning som bruker såkalt supramolekylær polymer. Konkret bruker robotprosjektet polymer produsert av den nederlandske polymerprodusenten Suprapolix som har utviklet en polymer som framstilles ved hjelp av en spesiell hydrogenbinding som gir sterke samhandlinger mellom polymerkjedene. Denne framgangsmåten kaller Suprapolix for SupraB-hydrogenbinding.

Det neste skrittet blir å være i stand til å kapsle inn sensorer i polymer-materialet, slik at man kan overvåke hvor og når det skjer skader, og sørge for at roboten reparerer seg selv. Robotprosjektets store oppgave blir å kombinere den selvreparerende polymeren med bevegelige aktuatorer og sensorer, og ikke bare som et belegg over roboten.

– Til å begynne med vil vi kapsle inn de myke piezo-sensorene våre i den selvreparerende polymeren for å kunne overvåke belastningen løpende, og detektere det området hvor den selvreparerende prosessen er aktivert, sier gruppeleder Frank Clemens på Laboratory for High Performance Ceramics, Empa, som også deltar i prosjektet.

Akkurat nå jobber forskerne blant annet med å utvikle pneumatiske gripere som kan flytte frukt og grønt. Dette er produkter som i dag er vanskelig å håndtere fordi de lett blir ødelagte av de mer konvensjonelle griperne som er produsert av hard plast, for eksempel fra danske OnRobot.

Her er årsaken bak 200 danske vindturbinulykker

Myke roboter tåler harde miljøer

Roboter i industrien er dag dyre i innkjøp, og krever ofte også avsperringer og nye sikkerhetsprosedyrer, slik at medarbeidere ikke blir skadet av robotene.

Ved å utvikle myke roboter som kan tåle harde miljøer, håper forskerne at de myke robotene deres på sikt blir et attraktivt alternativt materialvalg for fremtidens roboter.

Ifølge Bram Vanderborght fra universitetet i Brussel er produksjonskostnadene til de nye polymer-materialer fremdeles høyere enn de konvensjonelle harde plasttypene. Men det skyldes blant annet at man enda ikke har etablert en funksjonell masseproduksjon. Samtidig er ambisjonen at robotkomponentene ikke må byttes ut så ofte, og at prisen derfor godt kan være høyere på grunn av en lengre livssyklus.

Artikkelen ble først publisert på Ingeniøren.dk

Her bestemmer studentene selv om de har bestått