På verdensbasis passerte produksjonen av Portlandsement 4,1 milliarder tonn i 2018, de siste ti årene har produksjonen svingt rundt 4 gigatonn. Sementproduksjon gir om lag 2,6 gigatonn CO2-utslipp årlig. I en kubikkmeter ferdig betong inngår gjerne 320 kg sement, 190 kg vann, 950 kg sand og 900 kg pukk. Forholdet kan variere noe avhengig av ønsket betongkvalitet og bruksområde. Lager man denne cocktailen uten pukk får man mørtel, som brukes til å binde stein sammen i murverk, murstein eller naturstein, i bærende konstruksjoner og fasader eller til å lime fliser.

Gitt produksjonen av sement kan vi anslå at verdens betongbruk ligger på 12,5 milliarder kubikkmeter. Av alt menneskeheten bruker og konsumerer er det kun vann vi bruker mer av enn betong. Betong er et høyt skattet bygningsmateriale, rimelig, forholdsvis enkelt å bruke, sterkt og ikke minst varig. Det er ingen overraskelse at det er verdens mest brukte bygningsmateriale. Ulempene er høye utslipp av klimagasser fra sementproduksjonen.

Det startet i Israel

Bruken går langt tilbake, det eldste dokumenterte funnet av sement, eller sementlignende materiale, er gjort i Yiftahel i Israel, mindre enn 10 km fra langt mer kjente Betlehem. Funnet stammer fra 7000 f.Kr, altså for mer enn 9000 år siden. I det gamle Galilea brukte de sementen til å danne en mørtel for å flislegge gulv og vegger.

Forskere ved universitetet i Cambridge, England, har dokumentert at sementen ble produsert ved hjelp av kalsitt og høy varme, altså en forholdsvis avansert produksjon.

Mer kjent er den romerske sementen brukt både til å bygge Colosseum og Pantheon. Denne er basert på vulkansk aske, pozzolan, og kalkstein. Betegnelsen sement stammer fra romerne, og det latinske uttrykket opus caementicium. Opus betyr verk eller arbeide mens caementicium er utilhugget stein.

Pozzolaner er oftest silisiumforbindelser og finnes naturlig i form av bergarter dannet fra vulkansk opprinnelse. Pozzolaner kan fremstilles kunstig, mye brukt er brente leirmineraler og flyveaske fra kullfyrte kraftverk.

Pozzolaner reagerer med kalsiumhydroksid og danner bindemiddel. Det brukes også i dag, flyveaske som er en mye brukt tilsetning for å redusere andelen sement og dermed klimagassutslippene, er et pozzolan. Under byggingen av Aswandammen som demmer opp Nassersjøen i det sydlige Egypt ble det brukt pozzolanet sarooj, og ikke Portlandsement. En av grunnene var at temperaturkontroll for så store støp ville blitt uhyre vanskelig med Portlandsement. Sarooj er en kalsinert leire som har vært brukt som bygningsmateriale i tusener av år. Den vellykkete bruken av sarooj regnes som en forløper til dagens industrialiserte bruk av flyveaske.

Fra glødelampen til sement

Dagens mest brukte sement er Portlandsement. Den ble patentert av den engelske murermesteren Joseph Aspdin i 1824. Navnet tok han fra en kalksteinsforekomst på øya Portland i Dorset i England. Denne steinen ble mye brukt som bygningsstein og gikk under navnet Portland stone.

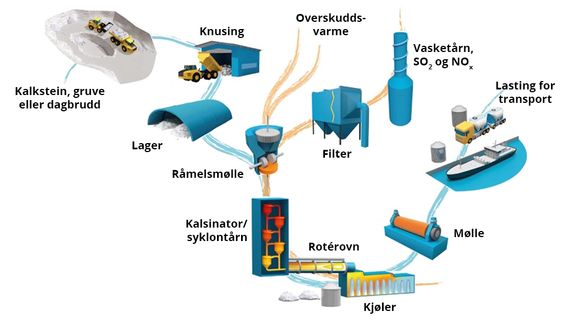

Sementproduksjon er i dag forholdsvis lik verden rund. Råstoffet er kalkstein, som først knuses. I trinn to går den knuste steinen gjennom en råmølle, og ut kommer råmel. Kalksteinen må ikke være for ren, da må råmelet tilsettes basiske materialer for å få den rette kjemiske kvaliteten. Dette er ofte oksider fra silisium, aluminium eller jern.

Norcem, den norske delen av Heidelberg Cement, har to fabrikker. Den ene ligger i Brevik i Vestfold og Telemark. Der er den lokale kalksteinen så ren at tilsetninger er nødvendig. Fabrikken bruker kvarts som SiO-kilde, aluminiumoksid kommer fra bauxitt og slagg fra jernverk gir FeO.

I Kjøpsvik i Nordland har fabrikken derimot tilgang til kalkstein som er så «forurenset» at det knapt er nødvendig med tilsettingsstoffer. Dette skjer i sementfabrikker verden over, de benytter gjerne lavkvalitets råvarer som annen industri ikke kan benytte, eller rester og biprodukter fra annen industri. Kalkstein er basisk, de tilsatte oksidene skal balansere pH-verdien før melet går videre i prosessen.

Det ferdige råmelet, med oksider, tørkes og mellomlagres så i siloer.

Varme og utslipp

Neste steg er en trinnvis forvarming i et syklontårn med en rekke varmevekslere til temperaturen når 500 – 600 °C. Råmelet virvles rundt og fraktes fra syklon til syklon og varmes opp ved hjelp av gasser som blåses inn.

Turen går så inn i kalsinatoren. Råmelet inneholder store mengder kalsiumkarbonat, CaCO3. Kalsinatoren driver ut CO2 og man står igjen med CaO, kalsiumoksid eller brent kalk. Prosessen kalles kalsinering og skjer ved 830 – 840°C. Det er en helt nødvendig prosess, og den står for en stor del av utslippene fra sementproduksjon. Halvannet tonn kalkstein gir et tonn CaO og 0,5 tonn CO2. Disse prosessutslippene er uunngåelige. De øvrige utslippene kommer fra brennstoff, som kull.

Fra glødelampe til sement

Nå sendes det godt bearbeidete råmelet inn i en rotérovn, et 60 til 80 meter langt stålrør med diameter på 4,5 til 5 meter. Her smeltes melet ved temperaturer rundt 1400°C.

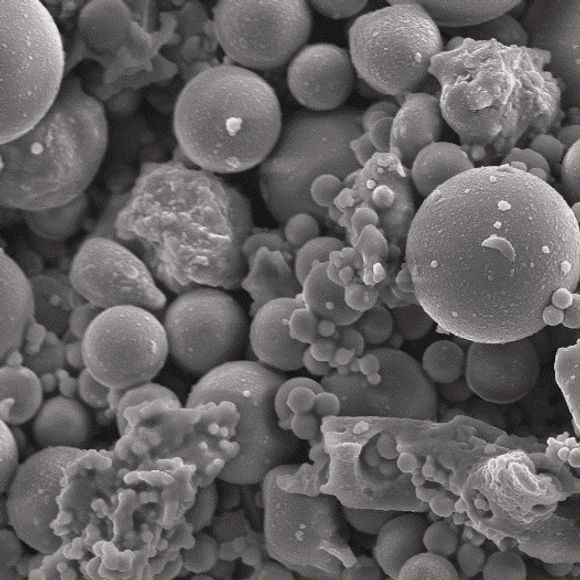

Partiklene i råmelet reagerer med tilsetningsstoffene, og danner små kuler kalt klinker. Dette kalles sintring. Nå bråkjøles den sintrete klinkeren til 100 grader i løpet av 20 minutter ved hjelp av store mengder luft, dette er viktig for å «fryse» klinkeren med de rette egenskapene.

Verdens første rotérovn for sementproduksjon ble utviklet av Thomas Edison som hadde 49 forskjellige patenter om sement. Han stiftet også Edison Portland Cement Company i 1899, og hans arbeider regnes som svært viktig for moderne sementproduksjon.

Flyveaske

Siste steg i prosessen er å male klinkeren i sementmølle, så tilsettes 3 til 5 prosent kalk i form av gips, som øker herdetiden samt noe flyveaske eller andre substitutter.

Flyveaske fra kullkraft er det klart mest brukte substituttet for Portlandsement. Opp til 30 prosent av sementen kan erstattes med flyveaske, det reduserer klimagassutslippene. En standard sement fra Norcem har opptil 20 prosent flyveaske i seg.

De fleste produsenter har to til fem sementkvaliteter i sitt sortiment. Herdetiden kan justeres ved å endre kornstørrelsen, finere sement gir raskere herding mens grovere sement trenger lengre tid. Grovere sement gir også mindre varmeutvikling under herdeprosessen.

Herdeprosessen

Sement er et hydraulisk bindemiddel, det vil si at en kjemisk-fysisk reaksjon mellom sement og vann fører til herdingen. Denne prosessen kalles hydratisering og danner kalsiumsilikathydrater, kalsiumhydroksid og enkelte andre forbindelser. Dermed er den tyktflytende suppen blitt steinhard. Prosessen utvikler varme, 1m3 betong av kvalitet B35 M45 utvikler ca. 35 kWh. Denne varmeutviklingen må kontrolleres, og kan lede til oppsprekking av betongen. Om omgivelsestemperaturen faller med 10°C halveres reaksjonstiden, og herdingen tar lengre tid.

Temperaturkontroll er en meget viktig del av støp med betong, og det brukes modeller basert på Arrhenius ligning, som er en formel for forholdet mellom reaksjonsrate og temperatur.

Blåleire

Til tross for alle de gode egenskapene en moderne sement har som bygnings- og konstruksjonsmateriale er den omfattende bruken i økende grad vurdert som et problem, også av produsentene selv. I Brevik produserer Norcem årlig 1.350.000 tonn sement. Dette gir 870.000 tonn CO2. Om vi bruker Norcems tall betyr det at verdens sementproduksjon alene står for 2,6 gigatonn karbondioksidutslipp.

Kalkstein inneholder CaCO3 som under kalsineringen endres til CaO og CO2. Målet er å finne prekalsinerte materialer som inneholder CaO og dermed ikke behøver den klimafiendtlige kalsineringen. Det er i dag ingen kjente erstatninger for sement, all forskning dreier seg om å finne de mest egnete substituttene som blandes inn i sementen og redusere sementandelen med 20 til 30 prosent. Årsaken til den intense jakten på alternativer til flyveaske er at det stadig blir lagt ned kullkraftverk, det blir stadig mindre flyveaske tilgjengelig. Uten alternativer vil man måtte øke bruken av sement.

Det er ikke vanskelig å finne materialer som egner seg, problemet ligger i å finne materialer som er tilgjengelige i tilstrekkelig omfang. I dag er leire det mest lovende.

FoU-avdelingen til Norcem har vurdert nærmere 40 forskjellige erstatninger, også for dem ser leire ut som det beste valget. Lenge trodde man at det eneste som duger ville være hvit leire, eller kaolinleire rik på mineralet kaolinitt. Denne er det mye av Kina og den mest kjente bruken er til porselen. Nyere forskning, blant annet ved Sintef, har vist at vanlig norsk blåleire også fungerer godt, om den er korrekt behandlet. Leiren varmes opp til 900°C og får da de ønskete egenskapene.

Norcem gjennomfører allerede fullskala forsøk med blåleire.

FoU-ansvarlig for det skandinaviske markedet i Heidelberg Cement, Kjell Skjeggerud, sier at det største hinderet for å ta i bruk leire ikke er egenskapene eller tilgang på leire, men at det ikke finnes produksjonskapasitet for leire til industriell bruk. Han regner med at om fem års tid vil det være på plass.

– For sementindustrien er karbonfangst og lagring ekstremt viktig. Vi er først i verden med CCS, jeg er sikker på at øvrige produsenter kommer etter, sier Skjeggerud.

Kilder: Statista, Encyclopaedia Britannica, NTNU, Friedrich‐Alexander‐Universität Erlangen‐Nürnberg, University of Cambridge, Store norske leksikon og Heidelberg Cement.

Forskere: Teknologien kan femdoble effekten fra jordvarme