– Dette er å gå fra usikkerhet, plunder og utsettelser til ren industrialisering.

Torbjørn Dalegården har brukt drøyt to år på å utvikle sitt tunnelkonsept. Det skal spare tid, spare penger og gi tunneler som holder i flere hundre år. Han bruker prefabrikkerte elementer, mellomstøper med fleksibel utvendig forskaling, og reduserer bruk av injeksjon, sprøytebetong og sikringsbolter.

Les også: Tar tak mot takras i tunneler

Spreng som før – med fin kontur

Selve tunnelløpet blir laget som før ved hjelp av boring og sprengning.

Men stuffen er ikke kommet mange meterne inn i fjellet før Dalegårdens tunnelbygging avviker sterkt fra andre metoder.

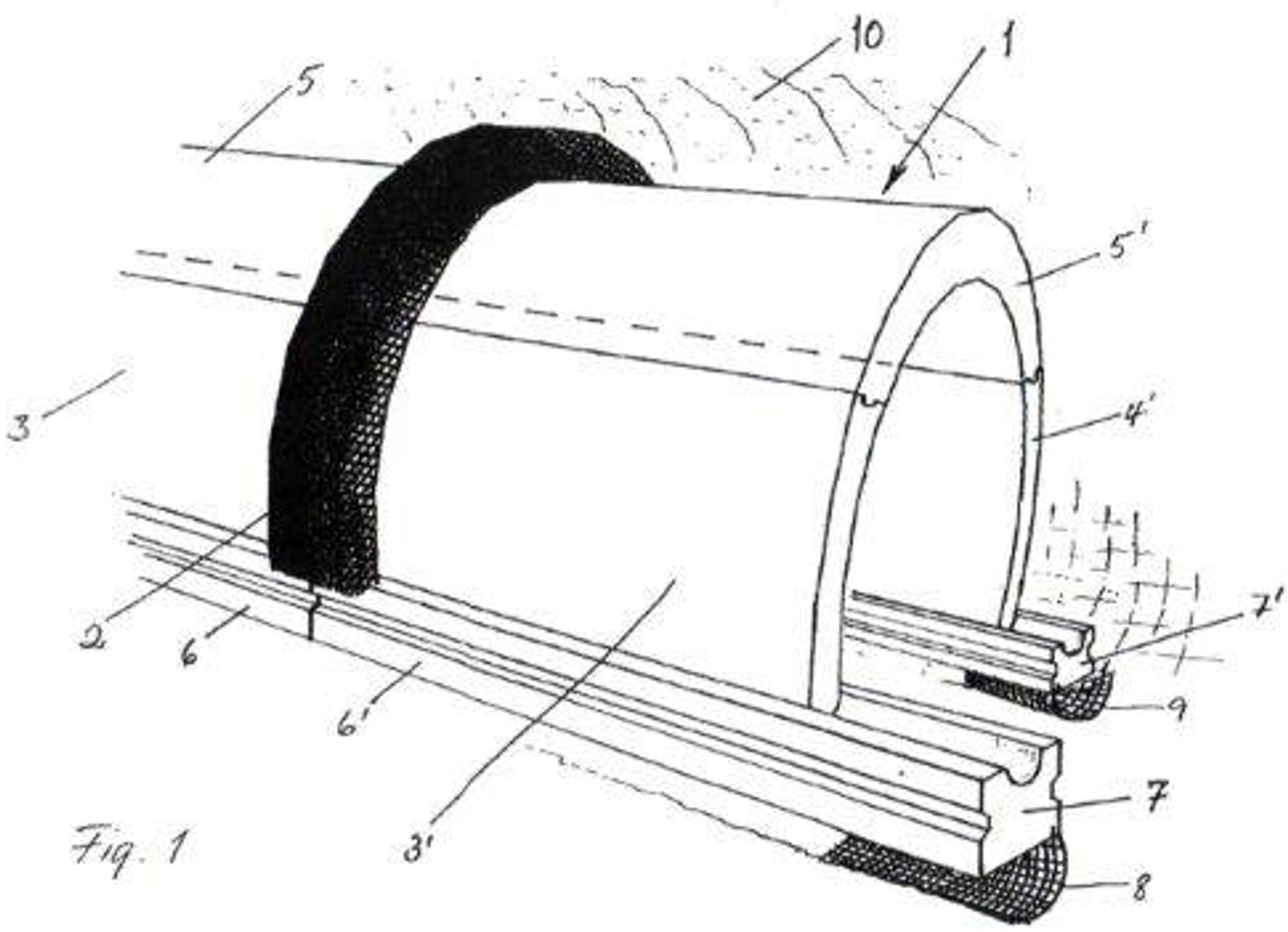

Først etablerer han prefabrikkerte fundamentbjelker på hver side av tunnelløpet med ”lager” for sideelementer. Disse sveises fast til stålfundamentering som er boret ned i berget. Under bjelkene bruker han fleksibel forskaling som blir fylt med betong.

Dermed er et solid grunnlag for resten på plass. Bak fundamentbjelkene er det støpt inn kraftige dreneringsrør som siden kan benyttes som pumperør for betong ved ”full utstøping”.

Selvbærende bue

Dernest blir de to sideelementene montert og støttet hydraulisk i en noe ”sprikende” posisjon. Til sist blir toppelementet posisjonert inn mellom sideelementene av monteringsmaskinen hvoretter sideelementene avlastes på ”ledesko” festet til toppelementet, og alle senkes samtidig for å innta sin endelige posisjon.

En ferdig selvbærende bue er klar. I Dalegårdens metode er membran lagt på utsiden av elementene, enten limt på eller i form av smøremembran.

Fiskenot

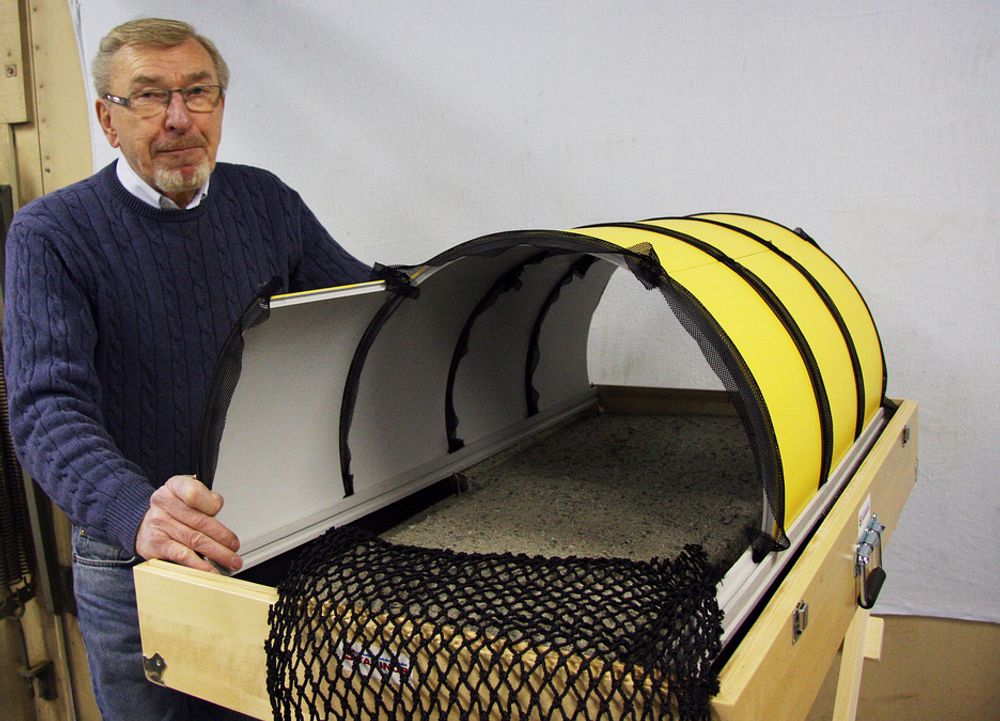

Fra hver elementkant henger det nå fleksibel forskaling i form av nett, og oppfinneren har så langt blant annet vurdert fiskenot av nylon. Nettdelene på elementene, som står i noen avstand fra hverandre, blir deretter sydd sammen med stålwire.

Deretter legger Dalegården på en hydraulisk oppspent forskalingsform på innsiden og pumper inn betong. Resultatet blir en kraftig betongbue som ligger mellom tunnelelementene og ut mot fjelloverflaten på baksiden.

Løpekatt

Det gir plasstøpte betongbuer omtrent hver fjerde meter, eller med så stor avstand som elementenes lengde tilsier.

– Kjernen i det hele er mellomstøpen og fleksibel forskaling. Hvis berget har åpenbare svakhetssoner, kan man gå for full utstøping. Så lenge det ikke er spesielle svakhetssoner i fjellet vil det være mer enn tilstrekkelig med betongbuene hver fjerde meter, hevder Dalegården, men påpeker samtidig at full utstøping ville være svært fordelaktig for maksimal beskyttelse av membranen for fremtiden.

Rask montering

Han vil starte monteringen raskt, og følge med stuffen innover i fjellet. Metoden krever ut over montasjetiden og mellomstøpingen, svært liten plass i tunneltverrsnittet, slik at andre aktiviteter kan foregå nærmest uhindret.

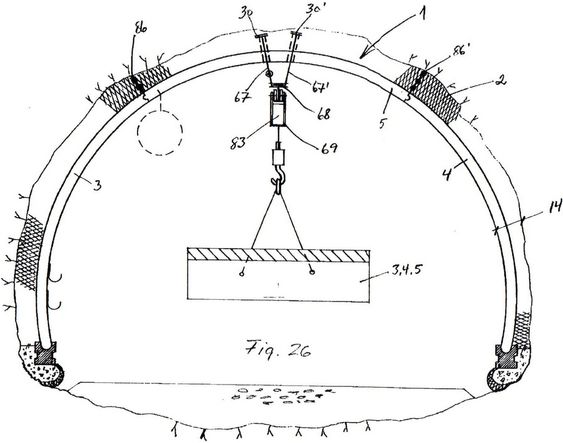

Elementene hans har innstøpte gjengehylser som han benytter til å henge opp en modulbasert og gjenvinnbar kranskinne. På den skinnen kan entreprenøren så feste en eller flere fjernbetjente løpekatter.

– På tunneler av en viss lengde ser jeg for meg at elementene blir produsert på midlertidige produksjonsanlegg ved tunnelinngangene. Da kan elementene transporteres inn via kranbanen med løpekattene for så å bli tatt imot av en monteringsmaskin. Kranbanen kan også benyttes til annen transport internt i tunnelen. Kranbanen monteres ved hjelp av monteringsmaskinen som skifter mellom vakuumplate og egnet gripeklo med en hurtigkobling. Fordi monteringsmaskinen også vil være lastbærende, kan den også utføre andre transportoppdrag i tunnelen.

Fjellet og betongen bærer

I dag er berget den bærende konstruksjonen. Også Tar tak mot takras i tunneler som Vegdirektoratet nå legger siste hånd på er det slik, selv om tunnelforingen da skal helstøpes.

I Dalegården sin konstruksjon får betongelementene og de støpte buene bærende virkning, i tillegg til berget. Dermed mener Dalegården også at behovet for sikringsbolter og sprøytebetong ut over arbeidssikring stort sett faller bort.

Han mener også at drenering av fjellmassene rundt. tunnelløpet er svært lite ønsket. Dette kan medføre grunnvannssenkning på kort eller lengre sikt, som i Romeriksporten. Derfor er metoden til Dalegården også tilpasset forhold hvor tunnelforingen blir stående under stort vanntrykk. Ved å tilpasse retningen på fundamentbjelkene ved montering, kan løsningen også benyttes i kurver eller der det er stigning.

– Her er det så åpenbare muligheter til å følge rett etter sprengningen at ”dagen etter” gjennomslag kan fôringen være ferdig.

Dalegårdens ideer er tilstrekkelig interessante til at både Jernbaneverket og Vegdirektoratet vil treffe ham for å diskutere løsningene han foreslår.