Verdens første bro av 100 prosent sveiset stål strekker seg etter lang tids arbeid endelig over en av Amsterdams mange kjente kanaler. Den 12 meter lange fotgjengerbroen ble åpnet i slutten av juli, seks år etter at planleggingen begynte.

Broen er utviklet av en rekke ulike samarbeidspartnere – blant andre Force Technology, som raskt la inn et ønske om å få utstyre den med et avansert nettverk av måleutstyr.

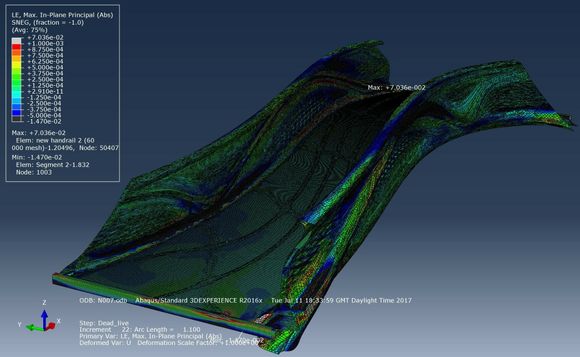

Avdelingsleder Eric Putman i Force Technology forklarer at måleutstyret, som har samlet data for broens digitale tvilling, ikke er teknologiske fremskritt i seg selv, men at standardutstyret – satt opp i riktig system – kan gi oss et innblikk i broens vridde struktur. Basert på dataene som er samlet inn med måleutstyret, har forskere fra blant annet Imperial College London laget en digital tvilling av broen.

– Vi observerer broen på en rekke ulike parametere fordi dette er første gang vi måler på en bro som utelukkende består av sveiset metall. Dette betyr at vi får mye data fra broen, og spesielt strekkmålere (se faktaboks) som sitter under broen og langs rekkverket, har vist seg verdifulle, sier Putnam.

Digital tvilling

En av de store utfordringene med å lage broen var den geometriske kompleksiteten. Ifølge Putnam skal broen oppleves som en enkelt enhet, selv om den er et produkt av titusenvis av sveiseskjøter.

Før prosjektet ble satt i gang var det ingen etablerte beregningsmetoder for broer med en så komplisert struktur.

– Fortsatt kan vi ikke nødvendigvis forutsi broens reaksjon på belastning eller miljøendringer som temperaturendringer uten et nettverk av sensorer. Det er ingen rektangler på denne broen, sier Putnam og utdyper:

– Broen har noen flytende, strukturelle linjer, så reaksjonen på en fotgjenger som krysser broen, er ikke akkurat lineær. Derfor har vi valgt å måle på broens tre akser med strekkmålere, noe som også har hjulpet oss med å lage broens digitale tvilling.

De innsamlede dataene behandles av flere forskere og forskningsgrupper, inkludert professor Mark Girolami ved Alan Turing Institute.

Han har fortalt Imperial College London, som forøvrig også hjelper til med å samle inn og behandle data fra broen, at også han ser synergien mellom 3D-print og den digitale tvilling-teknologien som en spesielt akselererende kraft.

3D-tvillingen blir mer og mer nøyaktig jo mer data sensorene samler inn. Disse dataene kan deretter krysses med beregningsmodellene som brukes i Metal Additive Manufacturing (MAM), det vil si 3D-printing med metall, for bedre å forstå hvordan en slik sveiset enhet oppfører seg.

Girolami forklarer at en dypere forståelse av den organiske geometrien vil optimalisere designprosessen slik at miljø- og kostnadskostnadene reduseres. Allerede i 2018 ble det klart at MAM-teknologi kunne produsere enkelte flydeler med 78 prosent mindre råstoff enn det tradisjonelle produksjonsmetoder kunne.

Nyttig ventetid

Broen skulle egentlig vært innviet vinteren 2018, men partnerne bak prosjektet måtte vente nesten tre år før en renovering av kanalene i Red Light District var ferdig og fullføringen av broen fikk grønt lys fra myndighetene.

Men selv om både broen og sensornettverket var klare til lansering i 2018, har ikke ventetiden vært bortkastet, ifølge Putnam i Force Technology.

De fikk muligheten til å knytte til seg flere samarbeidspartnere, noe som kan bidra til tverrfaglig utvikling av prosjektet.

De siste tre årene har Force Technology særlig jobbet sammen med det nederlandske universitetet i Twente for å utvide og effektivisere sensornettverket. Men også fysikere, kjemikere, materialeksperter, informatikkeksperter, metallurgiske eksperter og elektriske og mekaniske ingeniører melder seg stadig på i prosjektet.

Gass, metall, wolfram og plasma

Teknologien bak selve produksjonen av broen kalles WAAM (Wire Arc Additive Manufacturing). WAAM er en såkalt Directed Energy Deposition-teknologi, som ved hjelp av programvare, robotarmer og roterende «arbeidsbord» kan gjøre bruk av forskjellige instrumenter – robotarmen kan for eksempel utstyres med en sveisemaskin, som var det nederlenderne i selskapet MX3D gjorde i produksjonen av broen.

MX3D brukte seksaksede ABB IRB robotarmer og en toakset posisjoneringsplate for å produsere broen. De har utviklet sin egen programvare for å automatisere design- og produksjonsprosessen.

Avhengig av metallet som skal sveises og komponenten som skal produseres, velger produsenten om robotarmen skal være utstyrt for å sveise med metall, wolfram, laser eller plasma.

Minimaliserer materialbruken

Ideen til broen kommer fra designfirmaet Joris Laarman Lab, som blant annet jobber med topologioptimalisering – det vil si kunsten å designe konstruksjoner med et absolutt minimum av materialer.

Joris Laarman Lab hadde utviklet en 3D-printer som printet med resin – kunstig kvae. Den var i utgangspunktet en avansert limstol plassert på en robotarm. Men de ville printe ut med mer solide materialer, så limpistolen ble erstattet med en sveisemaskin, sånn at roboten kunne printe ut med ulike metaller – som kobber, aluminium, bronse, stål og rustfritt stål.

Ved å printe ut tynne lag om gangen, kan man for eksempel printe dobbeltbøyde strukturer som ikke må understøttes, fordi utskriften bærer seg selv. Vertikal, horisontal eller vridd print krever at parameterne til sveiseroboten justeres på ulike måter. Det gjelder for eksempel pulstider, pauser, lagtykkelse og plasseringen av verktøyet.

Denne artikkelen ble først publisert på Ingeniøren.

Nå er den første 3D-printede boligen tatt i bruk