Et treårig forskningsprosjekt har allerede etter drøyt to år gitt resultater som kan spare millioner og sikre trygg gassforsendelse til kunder i hele Europa.

Gasskompressorer er selve hjertet i et gassrørsystem. Feil ved kompressorer, styring av dem eller strømforsyning, kan stanse all eksport til en rekke gasskunder i Europa.

På store og kritiske elektrisk drevne kompressorsystemer, som på Kollsnes og Kårstø, kan små spenningsvariasjoner med varighet på noen titalls millisekunder forårsake at hele anlegget går ned. Å starte opp igjen denne type anlegg tar mange timer og i ytterste konsekvens flere døgn.

Verdi: 230 milliarder

Nå er det utviklet et nytt styringssystem for kompressorer som skal sørge for at kompressorene fortsetter å fungere selv med små avbrudd i strømforsyningen. Nøkkelen er nye algoritmer for styring av frekvensomformerne.

– De økonomiske tapene som følger av små spenningsvariasjoner med påfølgende utfall, kan utgjøre flere hundre millioner kroner årlig. I tillegg, og kanskje like viktig, vil dette kunne ha en stor betydning for norsk renommé som pålitelig gassleverandør til Europa, sier Richard Markeson fra Gassco.

Norge sørger for om lang 20 prosent av Europas årlige gassbehov, til en verdi av ca. 230 milliarder kroner. Gasstransportsystemene på norsk sokkel omfatter ca. 8000 km med rørledninger, med mottaksterminaler i Tyskland, Belgia, Frankrike og Storbritannia.

Gassco er operatør for gassinfrastrukturen på Norsk sokkel, inkludert gassbehandlingsanleggene på Kårstø og Kollsnes. Statoil har driftsansvaret for anleggene og dermed de store kompressorsystemene, som er kritiske for å sikre kapasitet og pålitelighet.

Lab-testing

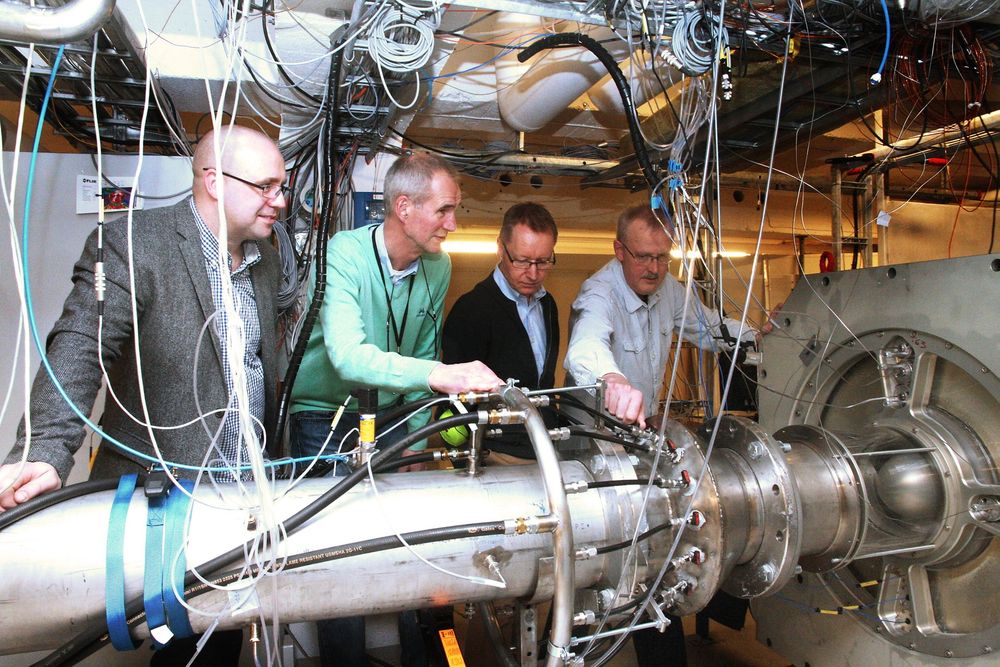

For to og et halvt år siden innledet derfor Statoil og Gassco samarbeid med ABB og NTNU om et forskningsprogram som skal gi sikrere gasstransport. I april i fjor ble et nytt fullskalalaboratorium åpnet ved NTNU. Det er her teknologien er blitt testet og verifisert.

Samarbeidsprosjektet «Asset Condition and Performance» (ACP) har et budsjett på 45 millioner kroner.

For Gassco og Statoil er det tre helt avgjørende forhold de vil ha bedre kunnskap om gjennom ACP:

- Kompressorene: Hva leverer de, hvilken tilstand er de i og hva er ytelsen til enhver tid.

- Elektromotorene: Tilstandskontroll.

- Forstyrrelser i kraftforsyningen: Hva kan små spenningsfall – helt ned til 100-dels sekund – bety for kompressorene.

- Hexagon Regasco: De mener de er Norges smarteste bedrift

Tas i bruk

Det er dette tredje punktet som nå har materialisert seg. Den nye teknologien for styring av frekvensomformerne er installert på to av seks eksportkompressorer på Kollsnes og på tre kompressorer på Kårstø.

– Teknologien er utviklet av ABB og testet på kompressorlaboratoriet til NTNU. Neste sommer vil erfaringene med den nye teknologien kunne oppsummeres, men så langt er det ingen ting som tyder på at dette ikke skal bli en god og robust løsning for norsk gasseksport, sier Morten Løes i Statoil.

.png)

.jpg)

Frekvensomformere brukes til trinnløst å styre turtallet på motor og kompressor. Prosjektet har utviklet en ny type styringsalgoritme til omformeren som baseres på Model Predictive Control (MPC).

– Denne teknologien er ikke ny, men det er første gang dette gjøres på frekvensomformere og da også på de største og mest kritiske i olje og gassindustrien, sier Richard Markeson i Gassco.

Tradisjonelle kontroll- og styringsenheter for frekvensomformere er ikke er i stand til å håndtere denne type problemstillinger på en god måte.

Den store forskjellen på regulatorene er at den nye løsningen kan fortsette å regulere og gi et restmoment til motor og kompressor selv under selve spenningsdippen.

- Norge etter oljen? I disse tankene vokser det som kan bli Norges nye milliard-næring

Rir igjennom dip

– Dette utgjør en stor forskjell for kompressoren slik at den kan fortsette å operere uten å komme inn i sitt ustabile område. På denne måten vil systemet være i stand til å «ri igjennom» en spenningsdipp som tidligere ville medføre stans og produksjonstap, sier Markeson.

Årsakene til spenningsvariasjoner er ofte knyttet til værforhold, spesielt om vinteren med storm, ising på linjer og lynnedslag. Antallet spenningsdipper og dermed produksjonstap, kan variere mye fra år til år.

– I tillegg til de rene eksporttapene av gass kan det oppstå følgeskader på selve kompressoren. Dette er ikke uvanlig og vil føre til ytterligere nedetid, økte kostnader og tapte inntekter, sier Markeson.

Løes i Statoil sier at et svært godt samarbeid i ACP-prosjektet, på tvers av både fagdisipliner, selskaper og landegrenser, har gjort det mulig å komme fram til konkrete resultater allerede et halvt år før prosjektet er ferdig.

Statoil og Gassco som henholdsvis Technical Service Provider (TSP) og operatør har stilt anleggene til disposisjon for teknologiutviklingen.

– ABB er utstyrsleverandøren og har benyttet sin kompetanse i både Oslo, Sveits og Polen. I tillegg har kompressorlaboratoriet på NTNU og professor Lars Erik Bakken vært avgjørende for utprøving av metoden før installasjon på anleggene, sier Løes.

- Se den i aksjon: Se maskinen kutte 84 millimeter kjetting på ett sekund

Doktorgradsfabrikk

I tillegg til industriell forskning er kompressorlaboratoriet en viktig del av NTNUs master-utdanning og PhD-kandidater (doktorgrad).

– De skal tilføre industrien spisskompetanse innen fagområdet, samt sikre utvikling og implementering av ny teknologi. Årlig er det fire til seks prosjekt og masterstudenter knyttet opp mot riggen, sier professor Lars Erik Bakken til TU.

Akkurat nå er det i tillegg fem PhD-kandidater som har sine forskningsprosjekter tilknyttet labben.

– Samtlige PhD-prosjekter er finansiert av industrien, noe som er en sterk motivasjonsfaktor både for kandidatene og fagmiljøet ved Institutt for energi og prosessteknikk, sier Bakken.

- Dro til skogs for å feire salget: Oppfinnelsen gjorde gründerne en halv milliard rikere