Norwegian Tech Awards 2019

Kandidat nr. 6: Johan Sverdrup-utbyggingen/Equinor

Ekstern vurdering: Harald Linga, forskningsleder boring og brønn i Sintef, mener Johan Sverdrup-prosjektet i mindre grad vært først ute med nye teknologier.

– Samtidig har de meget effektivt utnyttet kunnskap fra pioner-prosjekter for elektrifisering av sokkelen, samt tiltak for effektivisering av feltutbygging gjennom forenklinger og standardisering. Dette systematiske arbeidet har helt klart gitt resultater for Johan Sverdrup-utbyggingen, sier han.

Han trekker frem brønnboring som et eksempel på teknologibruk hvor feltet skiller seg ut.

– Brønnboring, som normalt utgjør bortimot halvparten av kostnadene ved feltetablering, har gått vesentlig raskere enn forventet. Dette har bidratt vesentlig til at feltutbyggingen har blitt langt rimeligere enn estimert. Effektive borekampanjer har vært gjennomført ved å bore «enkle» brønner med hensyn til brønnbaner, og i så stor grad som mulig repetere boreprosessen. Dette har gitt effektiv læring fra en brønn til neste og vært avgjørende for effektiv gjennomføring av boreprosessen med lav nedetid for rigg- og boreutstyr, forklarer Linga.

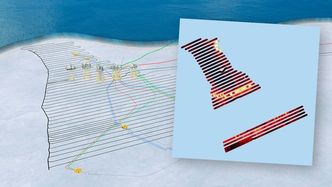

Han vil også trekke den permanente seismiske reservoarovervåkning fra flere tusen sensorer på havbunnen, som er installert på feltet.

– Akustiske bølger sendt ut fra fartøy under regelmessige kartleggingskampanjer, blir reflektert fra reservoaret og registrert i sensorene. På den måten kan tilstanden til reservoaret kartlegges effektivt både før og under produksjon. Dette gir grunnlag for å effektivisere produksjonen gjennom levetiden til feltet og vil bidra til høy utvinningsgrad, understreker forskningslederen.

Norwegian Tech Awards: TU Media arrangerer årlig teknologikåringen Norwegian Tech Awards. En uavhengig jury kårer vinneren av hovedprisen tirsdag 19. november. Juryen består i år av:

Lise Lyngsnes Randeberg, Tekna (juryleder). Alexandra Bech Gjørv, SINTEF. Morten Dæhlen, UiO. Håkon Haugli, Innovasjon Norge. Trond Markussen, Nito. Anne Borg, NTNU. Anne Kjersti Fahlvik, Forskningsrådet. Knut E. Sunde, Norsk Industri. Mette Vågnes Eriksen, Polyteknisk Forening. Jan M. Moberg, TU Media.

Produksjonen på det gigantiske oljefeltet i Nordsjøen startet 5. oktober i år. Det var to måneder før den opprinnelige planen til operatør Equinor, og med en prislapp som er 40 milliarder kroner lavere enn det som ble anslått i utbyggingsplanen i 2015.

De forventede utvinnbare reservene i Johan Sverdrup er 2,7 milliarder fat oljeekvivalenter, og feltet forventes å produsere opp mot mot 660.000 fat olje per dag når det produserer for fullt.

Produksjonsinntektene vil være på over 1400 milliarder kroner, hvorav mer enn 900 milliarder kroner vil gå til den norske stat.

Feltet er ventet å produsere i 50 år, med en utvinningsgrad på over 70 prosent. For å få det til har de måtte bygge et felt som kan være med på det neste halve århundret med teknologiutvikling.

.jpg)

Gasskraft er den store synderen: Her er oljefeltene med størst CO2-utslipp

– Et fremtidens felt

– Det som har fascinert meg helt fra starten med Johan Sverdrup er viljen til å investere i fremtiden. Vi bygger på 40 års erfaring med feltutvikling og drift, men planlegger samtidig for de 40 neste. Derfor har vi også valgt en litt annerledes strategi, forklarer Henriette Dorthea Aarrestad, som i dag leder digitaliseringsteamet i undergrunnsmiljøet til Johan Sverdrup. Tidligere har hun også jobbet med feltutvikling i Sverdrup-prosjektet.

Hun forklarer at lisenspartnerne på Johan Sverdrup har gått høyt ut fra start ved å si at de kommer til å nå en utvinningsgrad på over 70 prosent. Vel vitende om at det kan kreve teknologi som ikke nødvendigvis er ferdig utviklet i dag.

– Vi vet ikke hva fremtiden vil bli, teknologien endrer seg fort og det vil den fortsette med. Skal vi kunne være aktuelle hele veien, må vi være med å utvikle teknologi som vi tror vi får bruk for. Og vi må være villige til å satse og legge til rette for rask implementering av nye løsninger underveis i feltets levetid. Utstrakt bruk av sensorer, samt investeringer i fiber optiske kabler på havbunnen og i brønnene for datainnsamling, er eksempler på dette, påpeker hun.

– Vi så allerede fra vi startet opp prosjektet og til nå at båndbredden ville bli for liten. Så da måtte vi hive oss rundt og få utvidet den, legger hun til.

Selvkjørende brønner

Mye av dette handler om data og digitalisering. Et godt eksempel på det er fiber i brønnene.

– Fiber i brønner har vært brukt en stund. Men vi kan strømme fiberoptiske data fra brønnene i sanntid. Det betyr at vi kan kontinuerlig overvåke hver centimeter av brønnen mens vi produserer, forklarer Aarrestad.

Johan Sverdrup kommer til å produsere mer data i løpet av tre måneder, enn hele Equinors datamengde frem til i dag. På det meste sendes 5 gigabyte i sekundet, tilsvarende strømming av 15.000 Netflix-filmer samtidig. I tillegg kommer data fra mange andre kilder på feltet.

Det betyr blant annet mye for sikkerheten. Målet er å vite det umiddelbart om det er en lekkasje i brønnen. I tillegg gir det informasjon som kan optimalisere produksjonen og gi bedre reservoarstyring.

–Visjonen er at brønnene på sikt selv skal kunne gi beskjed om hva som skjer og hvordan de bør bli styrt, nesten som selvkjørende brønner, sier hun.

Aarrestad forklarer at da de tok beslutningen om å investere i fiber, var det uten en løsning for hvordan de skulle håndtere så store datamengder i sanntid.

– Men vi tror fremtiden vil være mer datadrevet, så vi investerte i datainnsamling bygget løsninger for strømming av dataene. Nå er vi i gang med å lage applikasjoner for å ta i bruk denne mengden med data. Det har vi ikke løst ennå, understreker hun.

– Bare tull at investeringene går tapt

Permanent overvåking

Et annet eksempel er data fra undergrunnen. På havbunnen på Johan Sverdrup-feltet ble det i vår og sommer gravd ned verdens største fiberoptiske system for å permanent overvåke reservoaret.

For første gang skytes det seismikk på et oljefelt med et slikt system – før produksjonen har startet.

Flere tusen sensorer på havbunnen registrerer lydbølgene som lagene i reservoaret sender tilbake fra den seismiske kilden om bord på «North Barents».

Teknologien går under navnet PRM (Permanent reservoar monitoring). Hensikten er å skaffe et best mulig bilde av det uberørte reservoaret, for å kunne hente ut mest mulig olje og gass. Slik får de data med verdi fra dag én av produksjonen fra feltet.

PRM ble opprinnelig utviklet av Optoplan i Trondheim. De utviklet sensorteknologi som gikk under navnet Optowave. Optoplan ble senere kjøpt av Alcatel Submarine Networks.

Reinjisering

Equinor har også tatt noen teknologibeslutninger basert på hvordan de tror samfunnet vil utvikle seg. De tror miljø- og utslippskrav vil bli strengere fremover, og har tatt høyde for det.

Eksempler på det er strøm fra land, som vil gi rekordlave CO2-utslipp fra feltet. I tillegg har de gått for full reinjisering av det produserte vannet.

– Dette var en tidlig avgjørelse vi valgte å gå for. Det krevde en del teknologi, påpeker Aarrestad.

Har funnet mer enn 500 liter olje i område de trodde var rent

Spektakulær løfteteknologi

Ny teknologi har også vært en viktig bidragsyter til at prosjektet ble billigere enn antatt da utbyggingsplanen ble levert – og at det var klart for oppstart tidligere enn planen tilsa.

At prosjektet klarte å unngå vektøkning på plattformene har vært sentralt, i tillegg til at nye og automatiserte boreteknologier har gjort at brønnene har blitt boret langt raskere. Det gir utslag både i tid og kostnader.

– Eierne tok også tidlig en avgjørelse om å bruke teknologien til Pioneering Spirit, som den gang ikke var klar, sier Aarrestad.

Tre av fire plattformer tok i bruk denne løfteteknologien, da de skulle installeres offshore. Først ut var boreplattformen.

I utgangspunktet skulle den installeres på helt tradisjonell måte, delt opp i ulike moduler. I stedet for ble hele det 22.000 tonn tunge plattformdekket løftet på plass på feltet – i ett eneste løft. Det var første gang en plattform er blitt installert ved bruk av denne teknologien.

Metoden ble gjentatt på de to av de andre plattformene på feltet. Totalt sett bidro bruken av fartøyet og løfteteknologien til å kutte to millioner arbeidstimer i havet, ifølge Equinor. I tillegg kunne kostnadsestimatet i utbyggingsplanen reduseres med nærmere én milliard kroner.

Blander digitalt og virkelighet

Equinor har benyttet seg av avanserte 3D-modeller i alle faser av utbyggingen og til driften. Da feltet startet opp, hadde de brukt den digitale tvillingen i flere år allerede. Hololens er et av flere verktøy som skal brukes for å utnytte og visualisere de enorme datamengdene som produseres på feltet. Det er AR-briller (augmented reality), som blander digitale objekter inn i virkeligheten foran deg.

På Johan Sverdrup er Hololens-brillene brukt sammen med 3D-modeller til kontrolloppgaver både i Norge og Sør-Korea. Dermed har man kunnet oppdage feil mye tidligere, som har gjort det enklere og billigere å rette opp i dem, enn om de ble oppdaget på et senere tidspunkt da installasjonene var på plass i havet.

– Det var en viktig bidragsyter til å kunne holde tidsplanen, påpeker Aarrestad.

Også løsningen for rørledningen for oljeeksport sparte Equinor for store summer, om lag én milliard kroner.

Opprinnelig plan var å legge de siste kilometerne på land, men selskapet klarte å finne løsninger etter omfattende studier som gjorde at vi kunne legge den siste biten av rørledning under vann også.

Det gir store besparelser, blant annet fordi du slipper en del tunnelboring. Det er også mye enklere å installere rørledningen på havbunnen med et leggefartøy enn å gjøre det på land.

Gigantfeltet har størst utslipp – skal fortsette i 15 år til