Fire stålskjørt (peleclustere) for en Johan Sverdrup-jacket og omfattende stålarbeid til et plattformdekk skal produseres i Norge i stedet for underleverandører i Østen.

– Større grad av automatisering, bruk av sveiseroboter og kuttemaskiner og bedre produksjonsplanlegging er blant forbedringene som har gjort det mer lønnsomt å utføre arbeidet i Norge, opplyser Torbjørn Andersen, informasjonssjef i Kværner.

Selskapet er dermed i ferd med å bli en av flere som snur outsourcingsstrømmen.

Drypper på flere

Han sier at hjemflagging ikke bare betyr god kapasitetsutnyttelse for Kværners egen organisasjon, men også mer oppdrag for underleverandører rundt om i Norge.

- I tillegg er det arbeidet vi nå gjør mer av i Norge nettopp slikt arbeid der vi kan bruke lærlinger. Resultatet er at vi kan fortsette å ta inn over 120 flinke lærlinger, opplyser Andersen.

Kværner skal bygge tre stålunderstell til Johan Sverdrup-plattformer. Flere tonn som var planlagt sveiset hos underleverandør i utlandet, blir nå produsert i Norge.

Serie på tre understell

– Vi gjør ting smartere og legger opp til større grad av serieproduksjonstankegang, sier Andersen.

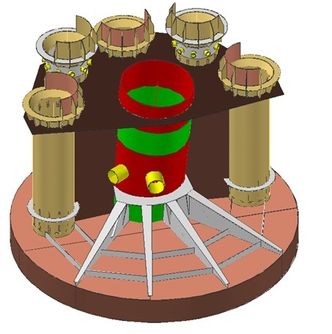

Hvert av de tre understellene har fire bein. Nederst på hvert er det et stålskjold. I stedet for å produsere alle 12 i Dubai, skal fire lages i Verdal, der de tre ståljacketene bygges.

Nederst i hjørnene på hvert understell er det et «cluster» eller en «sko», for at strukturen skal stå støtt på havbunnen.

Nå har Kværners forbedringer gjort det lønnsomt å bygge de fire av clusterne i Norge. Hver av dem har en diameter på 22,4 meter og en høyde på 16 meter.

Flagger mer hjem

For understellene til Johan Sverdrup-prosjektet bygges de fire clustrene til prosessplattformen ved Kværners anlegg i Verdal. Samlet vekt på de fire clusterne er på 3.000 tonn.

I Verdal er allerede byggingen av de tre stålunderstellene i full gang.

Clustrene til understellet for stigerørsplattformen og boreplattformen kommer som underleveranse fra Dubai.

– I fremtidige prosjekter vil vi se om det er lønnsomt å gjøre enda mer av slikt arbeid internt, sier Andersen.

Selv om understellene er ulike i størrelse, er det såpass like oppgaver og måter å produsere på at Kværner betrakter jobbene som serieproduksjon.

– Vi har derfor bare en prosjektleder for alle tre understellene, sier Andersen.

En dyrekjøpt erfaring fra produksjon av 49 mindre understell til havvindkraftverk er videreforedlet.

– Vi lærte å tenke serieproduksjon, sier Andersen.

- Les også: Her sveiser robotene døgnet rundt

Smarte løft

Nå er det investert i tre nye mobile kraner på larveføtter i Verdal.

– Vi har utviklet en industriell arbeidsproduksjon. De nye kranene sammen med den øvrige kranparken skal brukes til samløfting når vi sammenstiller understellene, sier Andersen.

Kværner og andre norske offshoreleverandører tapte for tre-fire år siden en rekke kontrakter til Sør-Korea og andre land med lavere kostnader.

Ledelsen i Kværner satte seg ned med både kunder og ikke minst de ansatte for å se på hvordan kostnadene kunne kuttes.

– Nå begynner vi å se resultatene, som er summen av en rekke tiltak. Ikke minst har de ansatte vært medvirkende til å se på effektiviseringstiltak, smartere måter å produserer på, sier Andersen.

Store løft

Kværner Stord bygger utstyrs- og boligmodulen (utility and living quarter – ULQ) til Johan Sverdrup. Da kontrakten ble vunnet, var det basert på en god del stålarbeid og sveisetimer i lavkostland.

Som et resultatet av kostnadsforbedringer de siste to årene, har det vist seg at det nå er like rimelig å gjøre 1000 tonn av dette arbeidet ved Kværners anlegg i Norge.

Nå blir det ikke bare sammenstilling på Stord, men også mye av arbeidet med plattformdekket sveiset på Stord.

– Smartere produksjon og bruk av den nye, store gantrykranen har gjort at vi kan ta mye mer av arbeidet i Norge, sier Andersen.

Den 115 meter høye og 153 meter brede krana sto ferdig rundt nyttår 2014. Da var den Nord-Europas største med en kapasitet på 800 tonn. Nå er den oppgradert til å løfte 1000 tonn.