For å demonstrere mulighetene med 3D-utskrevet betong, har flere bedrifter gått sammen om å skrive ut en liten kontorbygning som oppfyller alle danske byggekrav. Huset oppføres i Københavns Nordhavn på bare to måneder.

Hoteller, kontorer og boliger i både én og flere etasjer har allerede blitt skrevet ut rundt om i verden de siste årene.

Men i Europa har klimakrav og byggeforskrifter gjort det litt vanskeligere å komme i gang med å 3D-utskrive bygninger, selv om det er åpenbare fordeler med dette – som for eksempel redusert materialforbruk og mulighet for å gi betongen mer organiske former.

– Europa er utvilsomt den verdensdelen hvor det forskes og utvikles mest innen 3D-utskrevet betong, og hvor flest bedrifter er involverte. Men det har tatt lengre tid å komme frem til faktisk å oppføre noe med teknologien, fordi det er flere krav og standarder som man må forholde seg til, forteller teknisk sjef Jakob Jørgensen i 3D Printhuset A/S.

Utskrift skal fjerne skepsisen

Men i disse dager er en 3D-skriver i gang med å skrive ut fundamentet til et hus i Nordhavn i København. Dette skal bli Danmarks og kanskje også Europas første 3D-utskrevne bygning som oppfyller alle krav fra myndighetene.

– Vi møtte betydelig skepsis overfor teknologien fra byggebransjen, som riktignok kunne se noen av potensialene ved 3D-utskrevne bygg, men de hadde også vanskelig for å se hvordan byggetillatelser kunne ordnes. Vi har nå bevist at det kan la seg gjøre, og vi håper at The BOD blir et effektivt demonstrasjonsprosjekt som kan inspirere andre til å fortsette å benytte 3D-skriverteknologien til å bygge med, sier direktør Henrik Lund-Nielsen i 3D Printhuset i en pressemelding.

Utskrift fra såle til loft

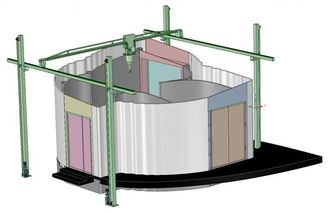

Det er snakk om en liten bygning på knappe 50 kvadratmeter, og den bygges som et kontorhotell. Både fundament og grunnplan har kurver og vinkler, som normalt ville få betongfolkene til rive seg i håret eller gni seg i hendene, avhengig av om de var på fastpriskontrakt eller hadde timebetaling. Men her ble skriverteknologien en grei løsning.

– Vi har snakket en del med dem som skulle støpe basisfundamentet. Men til slutt fant vi fram til en løsning hvor vi skrev ut kanten, og så kunne de støpe sokkelen inne i den, forteller Jakob Jørgensen.

Selve skriveren er på mange måter en enorm utgave av de små hobbyskrivere som har blitt solgt i flere år. Den har en størrelse på 8x8x6 meter.

Høydebevegelsene til skriveren sikres via servomotorer på søylene, og den skriver med en hastighet på 2,5 meter i minuttet. Hvert utskrevet lag har en høyde på 20 mm og en bredde på 50-70 mm, avhengig av bruken.

- (TU Ekstra) Norsk Titanium: Kan 3d-printe en tredel av sortementet til en av verdens største flydel-produsenter

Gjenbrukspapir isolerer

I dag begynner 3D Printhuset å skrive randfundamentet. Over dette skal muren skrives. Gruppen skriver en hullmurskonstruksjon, som deretter fylles med isoleringsmaterialet Primewool, som lages av papir fra gjenbrukte gipsplater.

Det er nok til å oppfylle isoleringskrav til det danske bygningsforskriftene. Men det er litt vanskeligere å oppfylle kravene til stabilitet, forteller Jakob Jørgensen.

Tradisjonelle betongsøyler

– Trykket er ikke noe problem med den betongoppskriften vi har utviklet. Men vindbelastning og bøyninger er litt mer vrient. Målet er at vi skal klare alle belastninger med 3D-utskrevet betong. I den betongblandingen vi bruker nå, har vi tilsatt plastfibre – såkalte englehår. Det fungerer veldig bra. Vi har tidligere hatt det problemet at betongveggen sprakk mellom lagene når vi belastet et veggstykke. Det problemet har vi ikke lenger. Men vi er ikke helt oppe i de styrkene som er nødvendige for å kunne dokumentere at betongen kan tåle alle belastninger.

For at de skal kunne overholde den stramme tidsplanen for demonstrasjonsbygget, har gruppen derfor valgt å støpe tradisjonelle armerte søyler inn i de utskrevne veggene. Med det vanlige statiske systemet har det også vært enklere å få bygget godkjent av myndighetene.

Tidspress er også årsaken til at taket ikke blir 3D-skrevet.

– Opprinnelig var planen å skrive ut takflaten også, og vi har mange ideer om hvordan man kan gjøre det. Men vi har ikke funnet den helt riktige løsningen, og man bør jo ikke bruke teknologien til noe som den ikke er optimal til. Derfor bygger vi et tradisjonelt tak med taksperrer og slikt, sier Jakob Jørgensen.

Strøm-installasjonene blir også utført tradisjonelt.

– Vi kunne godt ha lagt installasjonene inne i veggene, men det ville ha tatt lang tid. Så vi har valgt å bruke gulvkontakter og føre ledninger opp gjennom panelene. De er jo også krumme, så de skriver vi i plast senere, slik at de kan settes sammen som et byggesett.

I dag kan man komme og se skriveren arbeid i teltet som er oppført over byggeplassen. Hele huset skal stå ferdig i november.

Løsningene skal optimeres

Ved siden av dette har 3D Printhuset flere nye prosjekter på gang.

– Vi håper å være med på flere utviklingsprosjekter. Vi har allerede et samarbeid med Arkitektskolen om å utvikle teknologien. Akkurat nå skriver vi ut et hus slik man ville skrevet ut en liten gjenstand i en vanlig 3D-skriver. Men det er jo ingen som sier at det er den optimale metoden. Kanskje kan man skrive ut elementer som ligger på siden og deretter kan reises opp. Kanskje må man bruke en annen type skriver. Det kan hende at det er andre teknologier som er enda bedre.

I tillegg til prosjektet i Nordhavn er det også et prosjekt på gang i danske Nyborg, hvor man skal føre opp et kombinert felleshus og vaskeri i forbindelse med et boligbygg for ungdom. Men dette prosjektet vil bli oppført i 3D-utskrevne elementer.

Artikkelen er tidligere publisert av danske Ing.dk

- (TU Ekstra) Slik fungerer den: Teknologien som gjør det mulig å legge vannrør i bakken uten å grave