Styret ved Institutt for energiteknikk (IFE) besluttet 25. april å stenge atomreaktoren Jeep II på Kjeller på permanent basis. I juni i fjor ble reaktoren i Halden stengt. Etter 68 år er dermed Norge ikke lenger en atomkraftproduserende nasjon.

– Beslutningen i styret kom ikke overraskende på de ansatte etter de grundige undersøkelsene som avdekket omfattende korrosjonsskader på sentrale sikkerhetskomponenter i reaktoren, men så sent som ved nyttår var vi innstilt på å drifte reaktoren i 10 nye år etter at vi fikk ny konsesjon av regjeringen 20. desember i fjor, sier administrerende direktør Nils Morten Huseby til Teknisk Ukeblad.

Huseby har helt siden han tiltrådte som toppsjef i 2016 sagt at han ville gjøre grundige undersøkelser for å ha et sikkert fundament for atomreaktorene på Kjeller og i Halden.

Nå forteller Huseby at korrosjonsskadene ved reaktoren på Kjeller ikke ville blitt avdekket uten å ta i bruk teknologi spesielt utviklet for atomreaktorer.

.jpg)

– Kort fortalt var skadene på reaktoren så omfattende at vi i praksis måtte ha bygget en helt ny atomreaktor om vi skulle drevet videre med forskning på kjernekraft, sier Huseby.

.jpg)

Ingen løsning i sikte for farlig atomavfall

Helt overraskende

Med jevne mellomrom har reaktorene vært stengt for vedlikehold og undersøkelser, men det var avansert teknologi som for første gang ble tatt i bruk som gjorde utslaget.

– Vi hadde planlagt denne undersøkelsen i forbindelse med et aldringskontrollprogram for reaktoren Jeep II. I løpet av januar og februar fant vi skader som vi overhodet ikke ventet å finne. I stedet for videre drift med ny konsesjon måtte styret forholde seg til en helt ny situasjon og ta beslutningen om å stenge permanent, sier Huseby.

Undersøkelsen ble utført av det danske selskapet Force Technology. Avdelingsleder for avansert inspeksjon, Hans Ole Olsen, forteller til Teknisk Ukeblad at selskapets danske ekspertgruppe fikk oppdraget etter grundig planlegging fra september til desember i 2018. Selve inspeksjonen ble foretatt i januar og februar i år. I begynnelsen av mars var sluttrapporten klar. Den dokumenterte omfattende og uopprettelige korrosjonsskader i selve reaktortanken og på mye av infrastrukturen i reaktoren.

– Vi har gjort inspeksjoner av atomreaktorer i mange land, bl.a. USA, Frankrike, Taiwan, Finland og Sverige. Selv har jeg spesialkompetanse innen inspeksjon av atomreaktorer fra Electric Power Institute (EPRI) i USA og Sverige, sier Olsen som i en periode var direktør i det svenske selskapet.

Atomreaktoren på Kjeller har fulgt et inspeksjonsprogram som har vært godkjent av Direktoratet for strålevern og atomsikkerhet. Dette varer hele konsesjonsperioden.

Reaktorsjef Ole Christen Reistad sier til TU at IFE hvert år har systematiske undersøkelser av ulike komponenter.

Sikret avtale rett før Trump-innsettelsen: – Business as usual

Best i verden

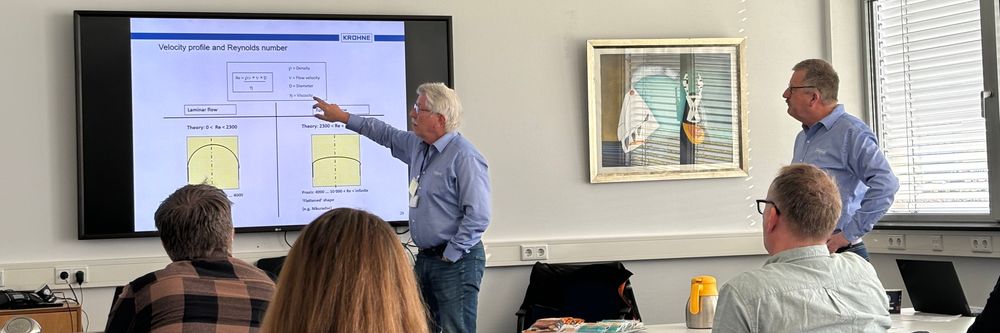

– Dette er krevende undersøkelser, men vi valgte den danske ekspertgruppen til Force på grunn av deres kompetanse. Det var også de som avdekket feil med blant annet sprekk i reaktortanken ved atomkraftanlegget Risø. Vi måtte bruke de beste i verden for å få gjort en så grundig undersøkelse som mulig, sier Reistad.

Olsen forteller at de for hver ny inspeksjon må utvikle systemer og prosedyrer i tillegg til å trene på selve inspeksjonen. Prosedyren er basert på en europeisk standard for korrosjonsundersøkelse. Selve inspeksjonen av reaktortanken og rørsystemene ble gjennomført med immersionsteknologi der ultralyd sendes gjennom vann for måling av tykkelse.

– Immersionsteknologien gir stor nøyaktighet og pålitelighet. Manuelle ultralydundersøkelser har typisk en pålitelighet på 50-60 prosent, mens den automatiserte undersøkelsen vi brukte på Kjeller har en nøyaktighet på 90-95 prosent, sier Olsen.

Han forteller at de alltid bygger en mockup, en fysisk kopi av de komponentene som skal undersøkes. På Kjeller måtte de bygge en modell av reaktortanken for å trenge gjennom et hull med en diameter på 60 mm.

– Deretter skulle vi undersøke infrastruktur med diameter fra 50 mm til 1700 mm. På grunnlag av 3D-bilder og simuleringer kunne vi bygge utstyret som skulle anvendes, slik at vi kunne teste dette i full skala, sier Olsen.

Simuleringene og treningen på en mockup i full skala bidrar til en sikrere og mer effektiv inspeksjon. Dette bidrar også til å minimere eksponeringstiden i strålingsutsatte områder.

Force Technology har gjennom flere år utviklet versjoner av roboter og et P-scan-system som de har solgt til kunder i mange land og som også brukes mye til undervannsinspeksjon innen offshoreindustrien.

Liten reaktor

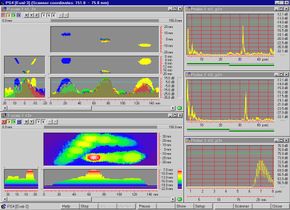

P-scan-systemet er utviklet for automatisert inspeksjon med ultralydteknologi for måling av rørtykkelse(T-scan), Phased array (PA) og Time of Flight Diffraction (ToFD) for avansert NDT-testing (non destructive testing). Det er kvalifisert for å måle størrelser med en nøyaktighet helt ned til pluss minus 0,1 mm.

– Roboten måtte bygges til reaktortanken på Kjeller. Den er liten sammenliknet med store industritanker på kommersielle reaktorer, men en forskningsreaktor som også har tungtvann i tanken. Her behøvde vi heller ikke å løfte av hele lokket, men bruke en luke for å få ned nødvendig utstyr. På store reaktorer kan lokket alene veie over 180 tonn, forteller Olsen.

En annen forskjell er at reaktortanken på Kjeller er laget av aluminium som er anodisert, mens de fleste tanker på industrireaktorer er laget av stål. Men også på Kjeller er flere av komponentene laget i stål, rustfritt stål og betong.

Selv om reaktoren ble stengt for planlagt vedlikehold i desember i fjor, er strålingsfaren stor.

Olsen sier at han er imponert over hvordan de ansatte på IFE håndterte sikkerhet for å minimere strålefaren.

– Når utstyret er montert og satt ned i reaktortanken, holder vi oss på god avstand. Alt utstyret er robotisert slik at vi kan fjernstyre hele operasjonen, sier Olsen.

I planleggingsfasen var tilsammen ti personer involvert. Selve inspeksjonen krevde fire ansatte. I tillegg bisto deler av de ansvarlige for reaktordriften på Kjeller. Personalet på Kjeller har stor erfaring med drift og sikkerhet. Olsen sier at de har bidratt med stor profesjonalitet, både når det gjelder dokumentasjon og praktiske forberedelser.

I løpet av tre uker ble korrosjonsskadene avdekket.

I løpet av januar og februar fant vi skader som vi overhodet ikke ventet å finne.

Nils Morten Huseby, IFE-direktør

Mappingteknikk

– Også resultatet av undersøkelsen er automatisert i form av en mappingteknikk der det er mindre enn tre millimeter mellom hvert målepunkt i hele inspeksjonsområdet. Den dokumenterer alle punkter med korrosjon i reaktorens rørsystemer. Ultralyd-undersøkelsen avdekket så alvorlige skader at vi måtte dobbeltsjekke. I tillegg har vi kamera for surveillance, så roboten ikke kolliderer med objekter i reaktoren. Visuell inspeksjon ble gjennomført i nært samarbeid med IFEs personale, slik at disse kunne sjekke skadene visuelt i etterkant.

Verken administrerende direktør Nils Morten Huseby eller administrerende direktør i Force Technology, Leif Låte, vil opplyse noe om kostnadene for inspeksjonen som utløste styrets beslutning om en permanent stenging av reaktoren.

– Jeg har stor forståelse for beslutningen om å stenge reaktoren på Kjeller. Den hadde alvorlige skader, sier Hans Ole Olsen.

– Jeg hadde en bestemt følelse av at vi sto overfor et sannhetens øyeblikk da vi skulle undersøke reaktoren. Det viste seg å stemme, sier reaktorsjef Ole Christen Reistad.

Forskningsjuks: Japansk atomgigant krever erstatning fra norsk institutt

Kan leie seg inn på andre reaktorer

Administrerende direktør Nils Morten Huseby sier at det er viktig for IFE å opprettholde den nukleære kompetansen som er bygget opp gjennom flere ti år med forskning.

– Vi kan videreføre forskningen ved andre reaktorer eller drive forskning uten reaktorer. I Danmark flyttet de mye av forskningsmiljøet til Sveits da de la ned sin atomreaktor i Risø. Vi er allerede i dialog med andre aktører. I tillegg ønsker vi å opprettholde Norge som vertsland for Haldenprosjektet som har vært drevet i regi av OECD og 19 andre land, sier Huseby.

Han sier at det konkret er cirka 40 ansatte ved dagens anlegg på Kjeller som er direkte berørt av nedleggelsen. Blant disse er et sju-åtte forskere som jobber i NcNeutron – nøytronprosjektet. I tillegg til Forskningsrådet er både industribedrifter, NTNU, Sintef og UiS med som partnere her. Prosjektet har en viktig funksjon for Norges bidrag til European Spallation Source i Lund når dette anlegget står ferdig i 2023.

– I tillegg har vi allerede et nært samarbeid med Norsk nukleær dekommisjonering (NND) om planlegging og metodikk knyttet til dekommisjonering av atomanleggene. Våre folk kan bidra til en raskere og mer effektiv nedbygging, sier Huseby.

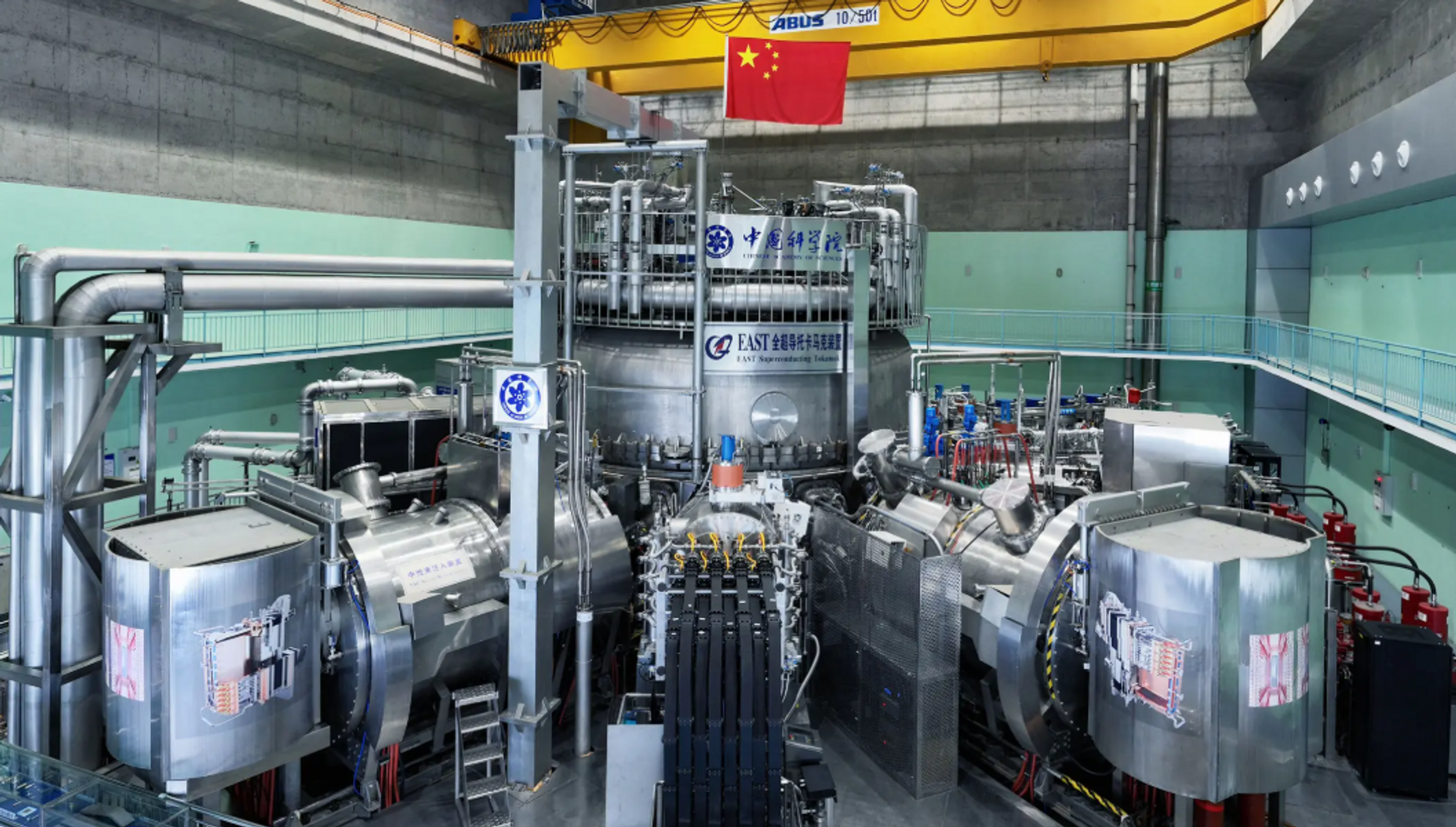

Kinas «kunstige sol» slår rekorder

.jpg)