München: Vi står i et gigantisk partytelt reist midt i et industriområde nord i München. Ute skinner solen utover en over stor, planert tomt. Inne stirrer rundt 100 par øyne mot en scene. Foruten logoen «BMW Group. The next 100 years.» og setningen BMW Gruppens kompetansesenter for battericeller – på tysk og engelsk – er veggene nøytralt hvite. En av forsamlingens mange menn i mørk dress går opp på scenen. Det blir stille.

– Det er mye som har skjedd siden vi for ti år siden begynte å satse på det vi nå kjenner som BMW i. Battericelleforskning er helt avgjørende for oss, for elektrisk mobilitet er fremtiden. Derfor skal vi nå bygge vårt eget senter hvor vi samler all vår kompetanse på battericeller, slik at vi kan forske på hvordan vi ytterligere kan forbedre alt fra cellenes råmaterialer og kjemi til batteriets levetid og lading. Industrien er i endring, og dette er en del av vår strategi for å utvikle oss, sier mannen, med navn Klaus Fröhlich.

Han er styremedlem i BMW AG og ansvarlig for konsernets forskning og utvikling.

Hele 200 millioner euro skal BMW investere i senteret over de neste fire årene. Det vil skape 200 nye arbeidsplasser, og skal stå ferdig allerede om et år.

Se bildeserie i karusellen nederst i artikkelen.

Enkelt som Lego

Bare noen kvartaler lenger øst i München, nede i en kjeller i et eldre bygg i en liten sidegate, ligger de langt mer beskjedne lokalene hvor BMW i dag jobber med battericelletesting og prototyp-produksjon for femte generasjons elektriske drivlinje, som kommer i 2021.

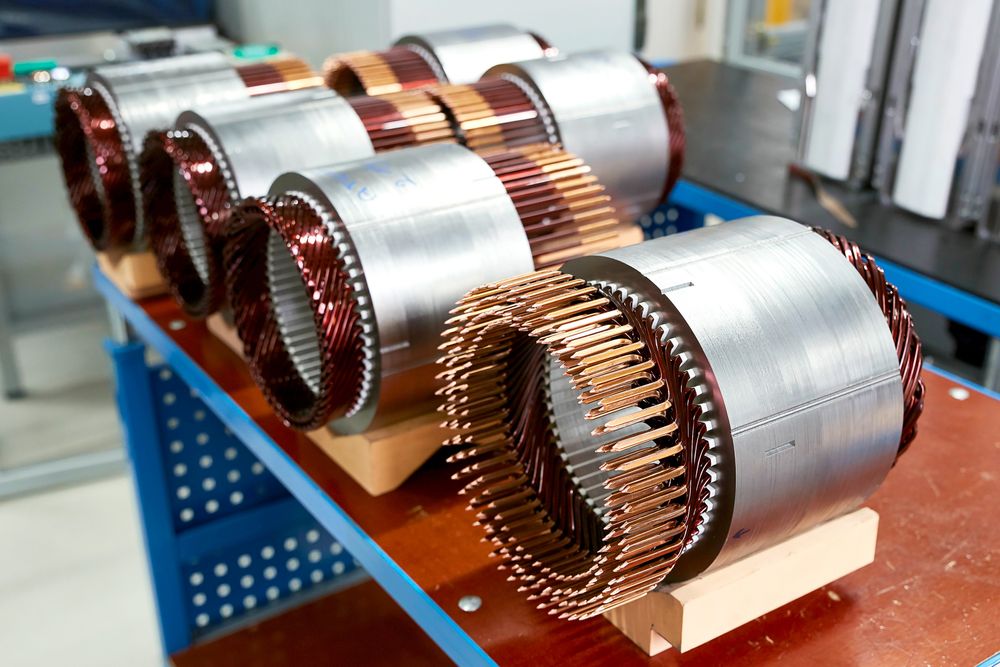

Nå er elmotoren, girkassa og kraftelektronikken kombinert som en komponent for eldrift, istedenfor at de tre komponentene må være separat. Dermed får man en enhet som består av færre deler, tar mindre plass og er lettere (2,2 mot tidligere 3,5 kg).

Og jo lettere motoren er, desto lengre rekkevidde får bilen: 700 kilometer skal bli mulig når denne settes i serieproduksjon om tre år.

At de har klart å fjerne all bruk av sjeldne jordmetaller i enheten, og erstattet mye med resirkulert aluminium, bidrar også til å redusere vekten. Motorens virkningsgrad skal være 95 prosent. 5. generasjon skal være helt modulbasert, slik at tilpasning av ulike bilmodeller kan gjøres like enkelt som å flytte Lego-klosser. Den mindre og lettere motoren kan plasseres foran eller bak avhengig av om bilen har forhjuls- bakhjuls- eller firhjulsdrift, og full el eller ladbar hybrid.

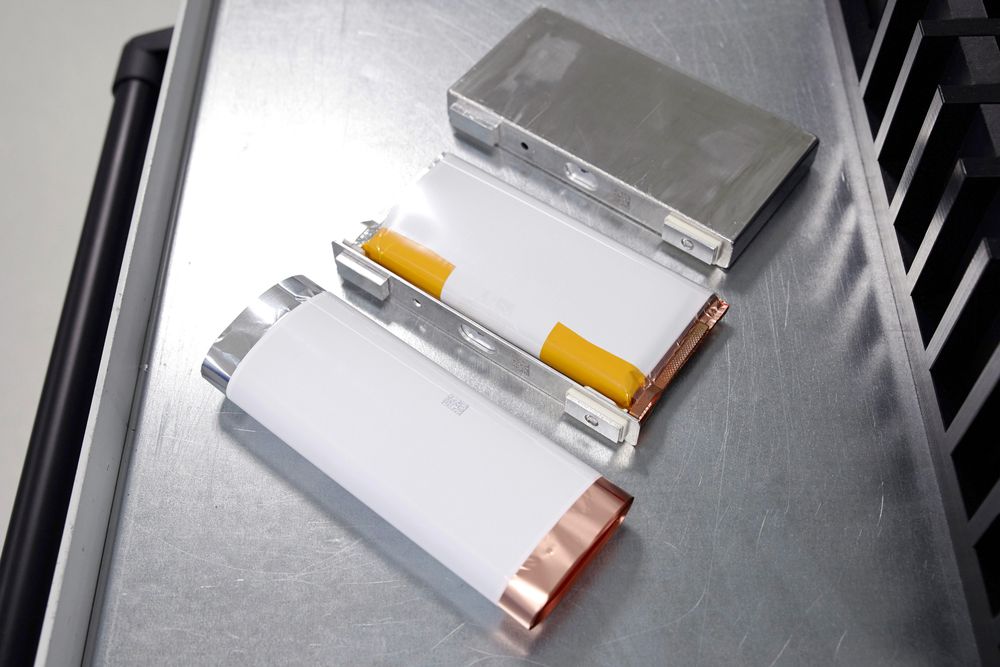

Batterimodulene er nå mye mer kompakte, og vil få en standard ramme som passer i alle modeller og kan tilpasses i lengde etter behov. Tidligere har det vært ulike rammer til ulike modeller, noe som gir mye ekstraarbeid når én bil kan ha fra fem til 20 slike komponenter. Utviklingen av modulløsningen som nå snart skal rulles ut, har pågått siden 2009.

- Konseptbil: Dette kan bli BMW i5

Start-up-hjelp

Batterimodulene skal igjen passe modulært inn i batteripakkene, som på en elbil fyller hele bunnen. Men BMW er usikre på hvor stor etterspørselen vil bli etter ulike variasjoner av eldrift og ladbar hybriddrift, så de må være forberedt på å svare uansett markedsbehov, og ha ulike batterimoduler som gjør det fleksibelt helt fra i3 til X5. Men alt, inkludert hvor lite, lett og effektivt et modulært system kan bli, avhenger til syvende og sist av battericellene.

Artikkelen fortsetter under bildet.

Så i denne kjelleren i München pågår mange parallelle løp for å optimalisere cellene som avgjør elbilens egenskaper i samarbeid med ulike industripartnere. BMW har for eksempel en utviklingskontrakt med start-up- bedriften Solid Power for å øke energitettheten i cellene.

De jobber også med EC Power for å videreutvikle og industrialisere deres teknologi for temperaturregulering: Konseptet her er et slags «varmepapir» som varmer cellene innenfra selv om det på utsiden er minus 30 grader.

Teknologien skal gi cellene lik ytelse ved 0 grader celsius som de i dag har ved pluss 20 grader. En bokstavelig talt het nyhet for norske elbilister, med andre ord.

BMW har imidlertid ikke tenkt å slutte med å få cellene levert fra Samsung med det første. Arbeidet som gjøres her, og etter hvert i det nye kompetansesenteret, er ment for å forstå:

– Hovedårsaken til at vi bygger dette senteret er at vi vil ha den spesifikasjonskompetansen. Vi vil vite hva som er de implisitte strukturene i cellene, hva som er de beste produksjonsprosessene, kostnadsstrukturene ved utvikling – og kanskje til og med få muligheten til å sikre oss opphavsrett til

noe av dette. Å produsere cellene selv gir oss ingen konkurransefortrinn så sant vi ikke har en veldig overlegen teknologi, så det punktet holder vi åpent. Slik det er nå, er det ikke nødvendig for oss å ta den avgjørelsen, sier BMWs produksjonssjef Oliver Zipse til Teknisk Ukeblad.

- BMWs elbilsjef om fremtiden: Derfor blir byene stadig viktigere

27 GWh fra vind

I 2017 leverte BMW Group, som også inkluderer Mini og Rolls-Royce, 103.080 elektrifiserte biler til sammen. Målet var 100.000. Totalt solgte de 31.482 i3-er. 5036 av disse ble solgt til Norge, hvor BMW i3 ble Norges nest mest solgte

bilmodell uavhengig av drivstoff i fjor – kun slått av Volkswagen Golf.

BMW produserer i3 lenger nord-øst i Tyskland, i Leipzig. Det 229 hektar store, kvadratiske fabrikkområdet omkranses av veien BMW-Allé på tre sider, og har sin egen togstasjon på den siste. 60 prosent av bilene sendes herfra med tog, og det blir en del biler når det produseres nesten 1000 om dagen, hvorav 130 i3-er.

Men lenge før du kommer så nær at du får øye på bilene og BMW-skiltene, ser du fire gigantiske vindmøller. De produserer 70 prosent av energien til BMW i-produksjonen, eller 27 GWh per år. Resten kommer fra nettet. Målet er en utslippsfri produksjonslinje, og selv gaffeltruckene går på hydrogen.

Det er vel som seg hør og bør, når grunntanken bak i3 helt fra starten – og lenge før serieproduksjonen startet i 2013 – var at det skulle være en bærekraftig bil: Den består av 50 prosent resirkulert aluminium, har PET-fibre i tekstilsetene og passasjercelle i karbon. Dashboard-dekselet er laget av naturlige bastfibre fra kenaf, skinnet er satt inn med oliventre-ekstrakt istedenfor tradisjonell impregnering, og dørene er isolert med saueull. For å nevne noe.

Plast og roboter

Inne i karosserifabrikken er det overraskende stille og folketomt med tanke på at det er 5300 ansatte ved fabrikken. De som er på jobb her har som oppgave å passe på at all teknikken fungerer og at prosessene går som de skal. Her er det ingen mennesker som løfter, sveiser og skrur. Isteden er det tre ulike robotpar som løfter og rengjør ytre og indre sidepanel, har på lim, og holder delene mot hverandre til limet er herdet. Hele prosessen tar seks minutter. Fire andre roboter kontrollmåler hele bilkroppen før den sendes til sammensetting.

Når bilkroppen er ferdig – eller livsmodulen, som BMW kaller den – består den av cirka 150 deler i karbon og karbonfiber-forsterket plast (CFRP). Her skal bilkroppen veie 140 kilo. CFRP, som blant annet sidepanelene består av, er 50 prosent lettere enn stål, og 30 prosent lettere enn aluminium. Det er viktig for bilenes rekkevidde.

Når bilkroppene er godkjente, fraktes de en og en på små selvkjørende biler inn til montering av all «innmaten». Her er det flere stasjoner etter hverandre med 2 til 4 mann som jobber i sykluser på 6 til 8 minutter. De monterer dører, ratt, seter, dashbord og elektronikk etter kundens bestilling. Og så settes hele denne modulen sammen med kjøremodulen. Kjøremodulens hovedkomponent er naturlig nok det 230 kilo tunge batteriet som er boltet fast i chassiset.

Når de to modulene til slutt festes sammen, har i3-en fått en sluttvekt på 1250 kilo. Deretter gjennomgår den sluttester, før den er klar for å leveres til kunden – som så langt ofte har vært norsk.

- Stor oversikt: Dette er elbilene som kommer de neste to årene

Første X

Men til tross for i3-ens suksess, forstår BMW at det ikke er nok med en populær småbil. På samme måte som man ikke kan overleve bare på tøffe sportsbiler som i8 og i8 Roadster. Derfor har de sagt at de skal ha 25 elektrifiserte modeller innen 2025, hvorav 12 skal være helelektriske med en rekkevidde på inntil 700 km.

– Vi er nødt til å ha fleksibel produksjon når vi er usikre på hva kundene vil ønske. Vi antar at mellom 15 og 25 prosent av bilsalget vil være plug-in- hybrider eller heleelektrisk i 2025, men det er vanskelig å vite hvor raskt markedet vil utvikle seg det neste tiåret. Derfor endrer vi hele bilarkitekturen, slik at alle modeller kan lages med alle motortyper og vi kan skalere produksjonen etter etterspørsel, sier produksjonssjef Oliver Zipse.

Innen utgangen av 2019 er BMW Gruppens mål å ha minst en halv million elektrifiserte biler på veiene, og de har allerede sikret seg navnerettighetene til hele i-linjen: fra i1 til i9, og iX1 til iX9. Den første heleelektriske X-en – X3 – kommer i 2020.

– Med bedre batterier og lenger rekkevidde blir elektrisk mobilitet attraktivt for enda flere. Vår erfaring er at de som først kjøper elektrisk, holder seg til elektrisk. Så vi trenger bare å overbevise kundene våre én gang, sier styreformann Harald Krüger i BMW AG.

.jpg)

%2520kopi.jpg)