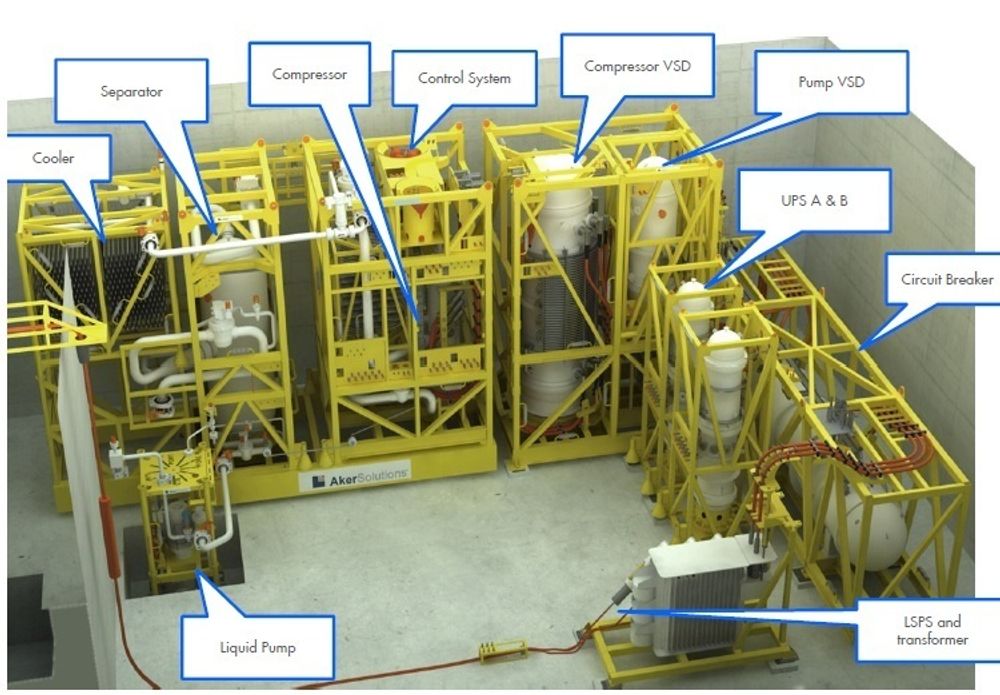

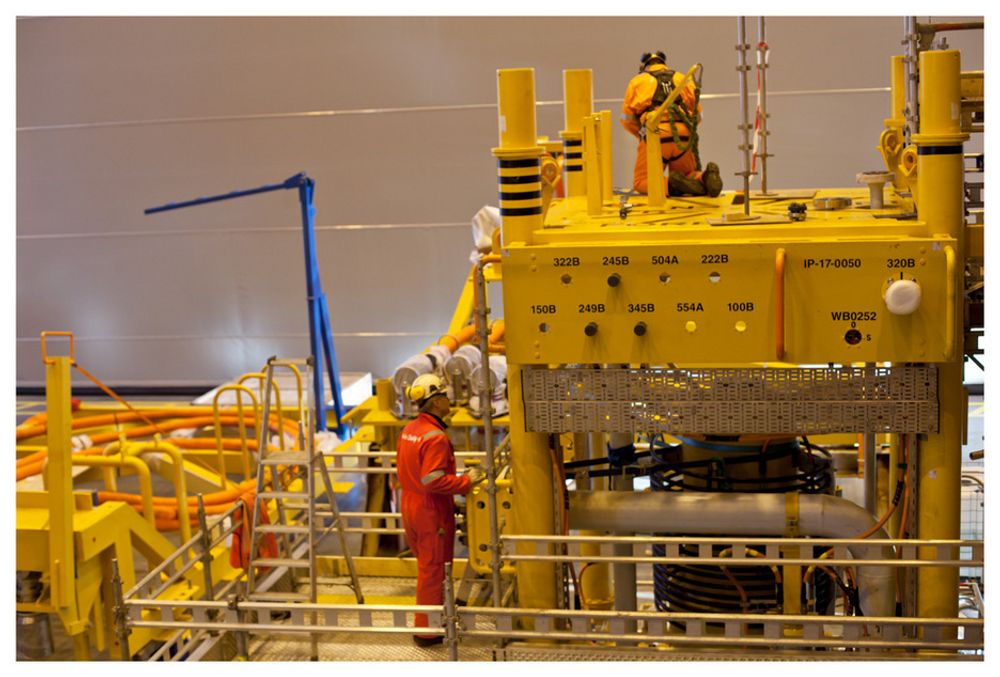

EGERSUND: I den store hallen til Aker Solutions i Egersund ligger pilotanlegget til Ormen Lange gasskompresjon. Pilotanlegget er bygget for å verifisere teknologien Kjell Olav Stinessen så for seg i 1985.

Nå er seniorrådgiver Stinessen i Aker Solutions nær pensjonsalder. Hans oppfinnelse er på bleiestadiet.

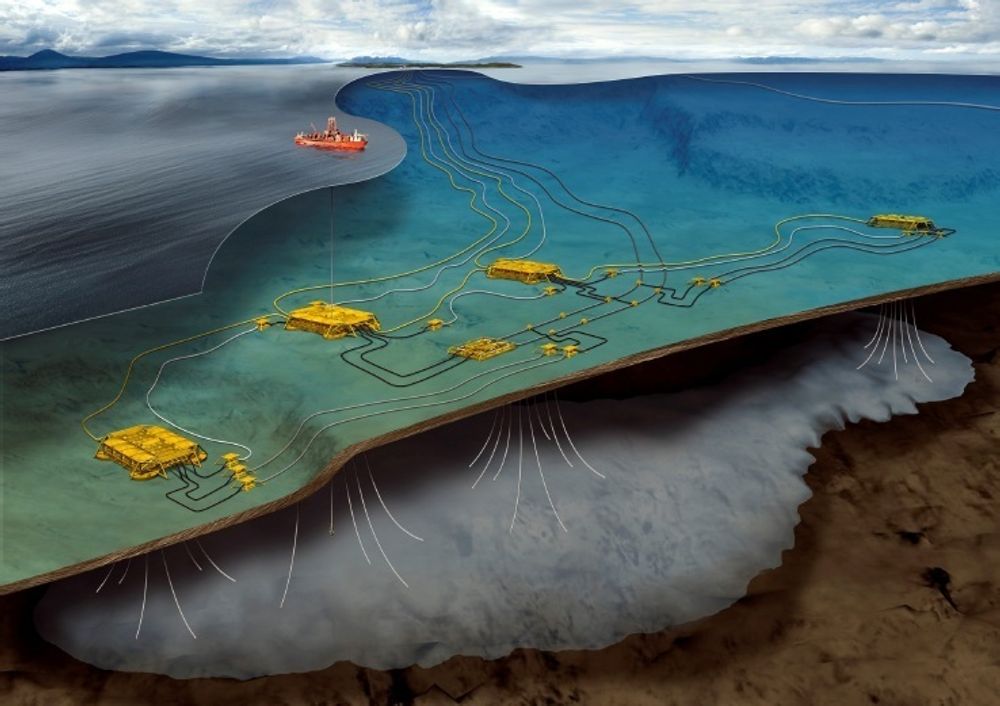

Lykkes Aker Solutions med piloten, slik alt tyder på, vil fire tilsvarende anlegg bli bygget og plassert på 900 meters dyp på Ormen Lange-feltet, antakelig rundt 2017–2020. Nå foregår endelig "tørrtesting" av systemet, før det skal flyttes til et testbasseng på Nyhamna og kjøres i tøffe tester under vann, med gass, sand, vann, olje og variable trykkforhold.

Fallende trykk

Gassproduksjonen på Ormen Lange startet opp i 2007. Fase en bygges ut med tre havbunnsrammer og 24 brønner. Gassen føres i land gjennom to flerfaserørledninger til Nyhamna, 120 kilometer unna. Shell, som er operatør, Statoil, som bygget ut (da Hydro) og de andre lisenshaverne, er klar over at trykket i feltet faller og gassen må "hjelpes" i land etter hvert.

Derfor legger Shell opp til at det skal bygges et gasskompresjonsanlegg. Det lureste er å bygge det på havbunnen. Men et slikt anlegg er aldri tidligere laget. En bunnfast plattform, en strekkstagplattform, kan løse problemet, men det er ikke det smarteste eller beste, og det er dyrt. Det er her Stinessens visjon kommer til unnsetning.

Money talks

Klarer man å øke trykket på gassen på havbunnen, kan produksjonen fra feltet økes og levetiden forlenges. Det er snakk om penger. Det visste Hydro i 2004. Da bestemte selskapet seg for å bestille et pilotanlegg på Stinessens gasskompresjonsteknologi. Nå er anlegget ferdig bygget i den spesialbygde hallen i Egersund.

Stinesen er for første gang på besøk i slutten av januar og kan skue ut over det imponerende anlegget. Skjønt, imponerende er det vel mer for dem som kjenner alt som skjuler seg bak gulmalte rammer, tjukke stålplater, og vet at det har vært en lang vei fram.

Følelser og strektegning

Sportsjournalistspørsmålet bare må stilles: – Hva føler du nå?

– Det er en stor glede, sier Stinessen litt beskjedent. Han lar gleden henge litt i lufta, snur seg lit tog ser litt mer på kolossen.

– Jeg vil ikke si det er en ufattelig lykke, det blir litt i drøyeste laget, men en veldig stor lykke, sier oppfinneren og optimisten.

Stinessen jobbet med flerfaseteknologi. Olje, gass, kondensat og alt annet som kommer opp av brønner, er ikke alltid så lett å transportere i samme rør.

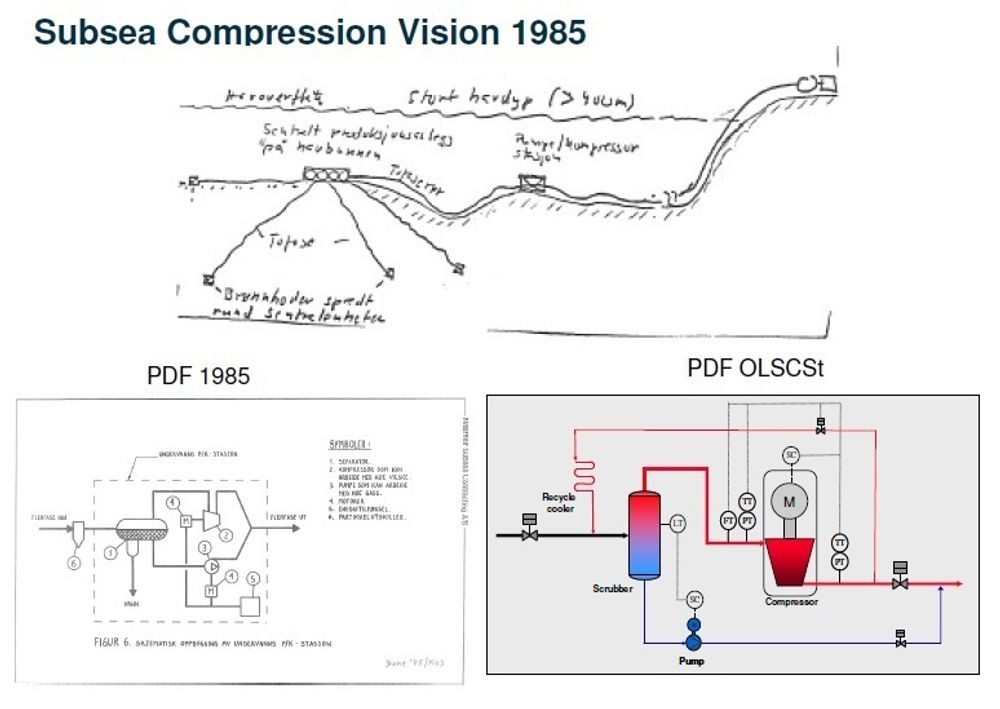

Det var under dette arbeidet han i 1985 lagde en liten håndtegnet skisse som den dag i dag forteller ganske kort og konsist hva teknologien dreier seg om: Separerer flytende og fast materiale fra brønnstrømmen, komprimerer gassen, og blande inn oljen og sende i rør til land for videre prosessering. Vann og sand fjernes fra prosessen på havbunnen.

Langt fram

Stinessen hevder at han aldri hadde i tanken å gi opp konseptet. I perioder ble det lagt litt til side, men aldri helt forlatt og glemt. Første steg på veien var å bygge det som ble kalt KBS, Kværner Booster Station. Den ble fullskalatestet i Trondheim på 90-tallet.

Stinessen forteller at da finansdirektøren kom for å se hva pengene gikk til, sa oppfinnerne stolt: – Det gjelder å ha stamina. Finansdirektøren ristet på hodet og sa: – Nei, det gjelder å ha mye penger.

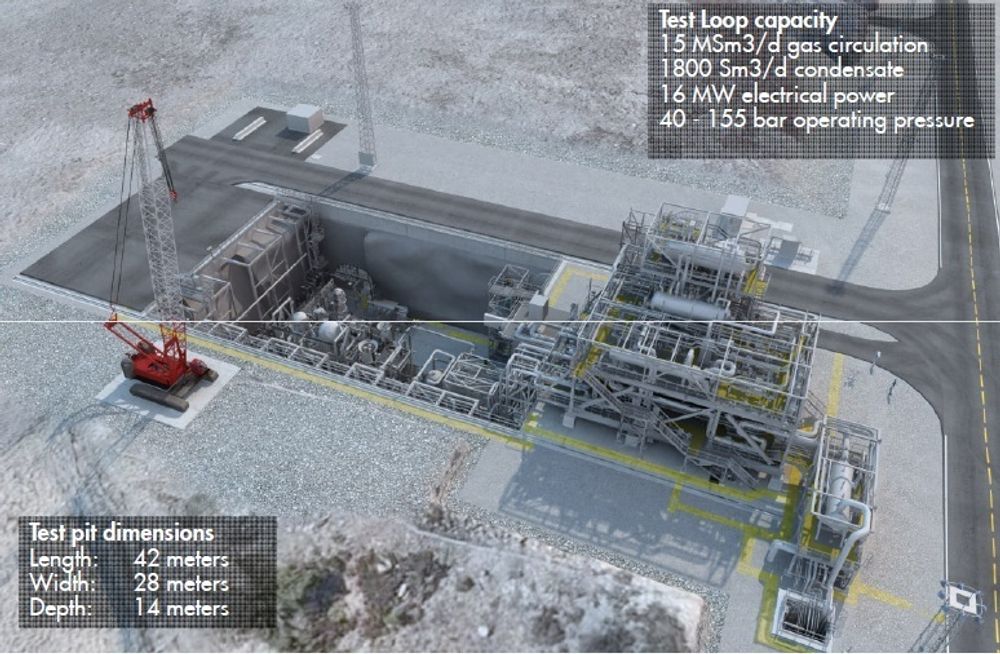

Begge hadde for så vidt rett. Utviklingen skjøt fart igjen rundt 2000 da prosjektet fikk Demo 2000-midler. Det førte konseptet så langt videre at Norsk Hydro torde å bestille pilotanlegget. Nå er det like før testingen i hallen er ferdig og demonteringen kan begynne. Delen fraktes til Nyhamna og monteres i det 42 meter lange, 28 meter brede og 14 meter dype testbassenget Shell har laget der.

Prosjektleder for Ormen Lange Fase 2 i Shell, Bernt Granås, lover at anlegget skal få kjørt seg. Poenget er at Ormen Lange subsea compression må fungere i piloten før Shell og lisenshaverne tør å stole på teknologien.

Test og læring

I Egersund er pilotanlegget montert opp og vært testet siden november. Selv om alle komponenter underveis har blitt testet og kontrollert før sammensetning med resten av anlegget, har systemtestene avdekket enkelte feil.

– Det er nå vi kan få gjort nødvendige endringer, når det står nedsenket i vann, er det for sent, sier Haakon Skofteland, prosjektleder for Aker Solutions.

Etter planen skal Ormen Lange-piloten monteres og kjøres i gang i løpet av våren og sommeren. Endelig tidsplan for fullt testprogram er ikke fastsatt.

Trykket faller

Ormen Lange gasskompresjonsanlegg blir verdens første i sitt slag.

Aker Solutions fikk i 2006 kontrakt på å bygge et pilotanlegg for å se om det lot seg gjøre. Trykket faller sakte, men sikkert på Ormen lange-feltet. Operatøren Shell og lisenshaverne vet at de må inn med trykkstøtte før 2020 for å få mest mulig ut av reservoaret.

Teknologivalg

Shell, som nå er operatør på Ormen Lange, vil i løpet av 2012 bestemme seg for om de skal gå videre med subsea kompresjon, eller om de skal bygge en strekkstagplattform og ha kompresjonsanlegget stående tørt.

– Det er kjent teknologi. Vi utarbeider en TLP plattform parallelt slik at vi kan "trykke på knappen" den dagen vi bestemmer oss for konsept, sier Bernt Granås, prosjektleder for Norske Shell. Han vil ha et halvt års problemfri testing i bassenget før han tør å si ja til subsea kompresjon.

-Vi må være sikre på at det skal fungerer. Vi tåler ikke stans i lengre tid. Vi forsyner mange britiske hjem med gass, sier han.

8.000 vs. 22.000

Prosjektleder Håkon Skofteland fra Aker Solutions er overbevist om hva valget vil bli.

– Det er klart subseakompresjon vil fungere, sier Skofteland.

Han peker også på at 8.000 tonn subsea-anlegg mot 22.000 tonn topside på en plattform i 900 meters vanndyp også burde tale for undervannsalternativet.

Senioringeniør Kjell Olav Stinessen mener subsea gasskompresjon vil bety enormt for å kunne få mer ut av eksisterende felt og gjøre det lønnsomt å bygge ut mindre.

Nødvendig for Åsgard

Aker Solutions fikk 1. desember en kontrakt med Statoil på 3,4 milliarder kroner for å bygge et undervanns gasskompresjonsanlegg. Anlegget blir mindre og enklere på Åsgard sammenlignet med Ormen Lange. De mest kritiske og kompliserte delene å sette under vann, det vil si alt det elektriske, blir plassert på plattformen.

– Uten den erfaringen vi har skaffet oss med Ormen Lange-piloten, ville vi ikke fått Åsgard-prosjektet, sier Knut Nyborg, som var ansvarlig for tilbudet til Statoil.

Prosjektleder Torstein Vinterstø i Statoil bekrefter det. Selskapet har selv testet kritiske komponenter og systemer på K-lab.

– Aker Solutions vant på tre parametre: Teknikken, gjennomføringsevnen og kostnad. De overbeviste på de tre feltene, sier Vinterstø til Teknisk Ukeblad.

Det var bare FMC Kongsberg Subsea og Aker Solutions som bød på Åsgard-jobben.

Ser lengre framover

Stinessen står og ser på det store anlegget i Egersund.

– Dette er et stort skritt nærmere framtidas undervannsløsninger, sier Stinessen. Det blir på sikt billigere og tryggere, både for mennesker og miljø. Nå ser vi på hvordan vi kan få slike systemer til fungere i enda tøffere klimatiske forhold, sier Stinessen, som ikke har tid til å pensjonere seg i en alder av 68 år.

25414_17_36%25201101281344.jpg)

25314_16_22%25201101281342.jpg)

25614_21_02%25201101281347.jpg)

25514_18_59%25201101281345.jpg)