Om du holder et A4-ark vannrett mellom to fingre, henger det ned som et slapt slips. Bretter du arket, får det derimot styrke nok til å krage rett ut i 90 graders vinkel av seg selv. Bretter du det flere ganger, kan papirflyet seile gjennom lufta og krasje i veggen uten å endre form. Så enkelt, men likevel komplisert, er også prinsippet bak det spesielle foldetaket og utkragingen på Deichman Bjørvika – Oslos nye hovedbibliotek som bygges rett bak Operaen.

Deichman Bjørvika

- Bygget har et bruttoareal på 19.600 m2 og et funksjonsareal på 13.560 m2.

- Det har fem etasjer med innskutte mesaniner, i tillegg til full kjeller.

- Byggeperiode: 2014 – 2019.

- Biblioteket åpner i 2020, og det har et forventet besøkstall på 2 millioner personer hvert år.

- Bygget er et FutureBuilt-prosjekt med passivhusstandard.

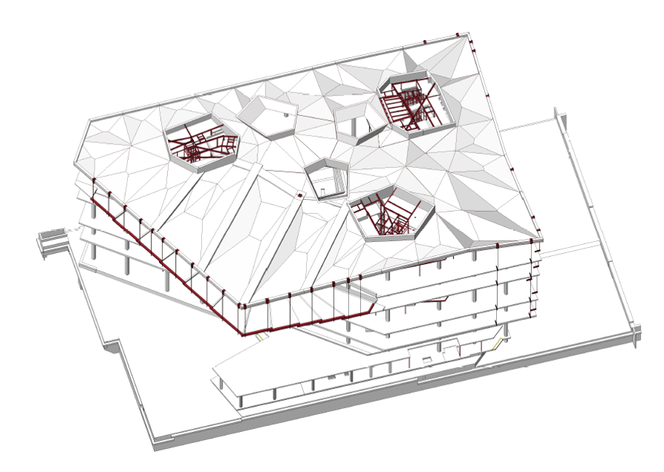

Det 300 millimeter tykke betongtaket er støpt i en foldestruktur som gjør det så sterkt at det i tillegg bærer et hengedekke under, som innvendig skaper et stort amfi med bred nedtrapping fra femte til fjerde etasje. Amfiet krager ut 18 meter uten understøtting, og henger cirka 20 meter over bakken og «svever» utenfor bygningskroppen.

Foldetak og utkraging

- Byggherre: Oslo kommune v/Kultur- og idrettsbygg Oslo KF

- Prosjektledelse: ÅF Advansia AS

- Arkitekt: Lund Hagem Arkitekter / Atelier Oslo AS

- Rådgivende ingeniører byggeteknikk: Multiconsult / BGKI / Bollinger+Grohmann

- Entreprenør råbygg: Skanska Norge AS.

Spennende samarbeid

Da Lund Hagem Arkitekter og Atelier Oslo vant konseptkonkurransen startet de umiddelbart arbeidet med å løse byggets konstruktive utfordringer i samarbeid med ingeniører. Bollinger Grohman ble hentet inn fra Tyskland fordi de har spesiell kompetanse på unike konstruksjoner rundt om i verden.

– Vår ambisjon var hele tiden at vi ville ha en konstruksjon med et uttrykk av slik karakter at den ikke kunne gjemmes bort, men isteden være en del av arkitekturen og bidra til den romlige opplevelsen. Med Bollinger Grohman fikk vi tilgang til verktøy som gjorde at vi allerede i konseptfasen fikk svar på om ideene våre ville fungere. Det var et veldig spennende samarbeid, sier Nils Ole Bae Brandtzæg, arkitekt og partner i Atelier Oslo.

Prosjektet er allerede omtalt i tyske Ingenieurbaukunst 2019, en årbok som presenterer de mest spektakulære pågående byggeprosjektene i hele verden med tyske ingeniører involvert.

Her løsner motoren – ulykken skyldtes trolig materialtretthet

– Det er ikke ofte man som ingeniør får samarbeide med arkitekter om så spennende løsninger. Her skulle vi ikke bare lage en god konstruksjon, men vi skulle samtidig bidra til arkitektur, estetikk og funksjon, sier Matthias Stracke. Han var ansvarlig ingeniør for utviklingen av konstruksjonen, og er i dag daglig leder i Bollinger Grohman Norge. Stracke synes det er ekstra moro at de har laget noe så spektakulært med svært tradisjonelle byggemetoder. Resultatet er et tydelig bevis på at ikke betong, armering og forskaling trenger resultere i noe kjedelig.

Geometri og lyssjakter

Tomten til hovedbiblioteket er trekantet, og utkragingen er valgt for å utnytte arealet så godt som mulig uten å ødelegge siktlinjen til Operaen. Det var et absolutt krav i reguleringsbestemmelsene at en voksen person som sto ved Østbanehallens hjørne mot Jernbanetorget skulle se hele Operaens skrålinje derfra. Dermed kunne ikke de utvidede toppetasjene støttes opp av søyler.

I konkurransefasen laget arkitektene rundt 50 modeller for å vurdere ulike måter for utforming av biblioteket innenfor tomtens begrensninger. Selve utkragingen ble etter hvert vurdert i tre størrelser. Den minste på 14 meter, den største på 21 meter, og den valgte mellomstørrelsen på 18 meter.

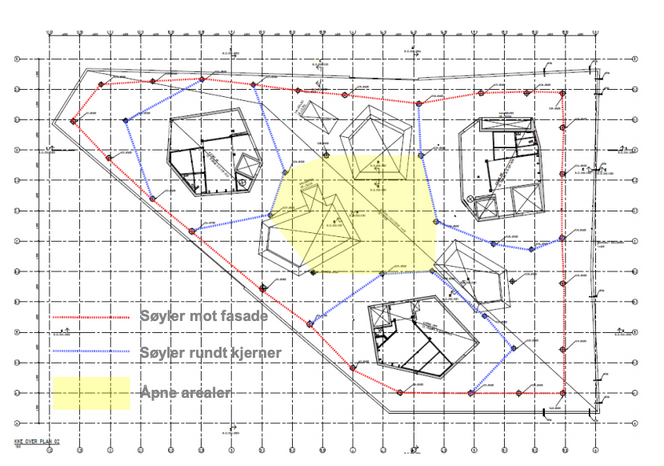

Men utkragingen var ikke den eneste konstruksjonsmessige utfordringen. Innvendig har nemlig bygget store, diagonale lyssjakter som strekker seg fra bakkeplan til tak, og gjør at man kan se himmelen fra første etasje uansett hvilken inngang man velger til det nye biblioteket. Den øverste lyssjakten – på femte plan – har en diameter på 16 meter. Alle plan har ulik geometri og ulike lyssjaktåpninger. Ingen rom er like, ikke en gang de tre «kjernene» i betong som blant annet inneholder tekniske føringer, toaletter, heis- og trappeløp.

Og på toppen av det hele kommer altså foldetaket.

Startet med akustikk

Selv om taket allerede i arkitektkonkurransens vinnertegninger hadde trekantede former i ulike vinkler og størrelser, var det ikke tenkt at taket skulle bygges i gjennomgående folder. Det kom først opp som en mulighet i arbeidsmøtene med ingeniørene i etterkant av konkurransen.

I utgangspunktet begynte de faktisk ikke å snakke om foldestruktur i betong for å øke konstruksjonens bæreevne, men for å bedre akustikken. Betong er tungt og gir lite vibrasjon, samtidig som foldestrukturen demper lyd bedre enn et flatt tak i et bygg som er så åpent. Og så fort det frøet var sådd, ble det spiren til flere fordeler:

– Vi hadde aldri fått gjennomslag for denne løsningen bare som et akustikktiltak. Men med de store diagonale lyssjaktene innvendig måtte vi plassere søylene der det ikke var hull, og da ble spennvidden utfordrende. Det ble gjort en vurdering av å bruke dragere isteden, men siden vi var bundet av gesimshøyden ville vi i så fall fått mindre volum, og måttet fjerne flere av galleriene innvendig. Vi hadde mistet både areal og takhøyde, og det var nok det som gjorde at vi fikk ja til å fortsette med foldetaket, sier Einar Hagem, arkitekt og partner i Lund Hagem Arkitekter.

De vurderte faktisk foldetak i alle etasjer, men det hadde både blitt veldig dyrt og en voldsom vektbelastning for fundamentet. Derfor er det bubbledeck i etasjene nedover. Det er mye lettere, samtidig som det fungerer godt med den store avstanden mellom søylene.

Et foldetak i stål ble raskt fjernet som alternativ. Om taket var en lett stålkonstruksjon ville hele utkrageren, som henger fra taket, vibrert. Samtidig kan de nå utnytte den termiske massen i betongen til å justere temperaturen og kjøle passivhus-bygget, som har vannbåren kjøling i alle gulv.

Bli med inn i A-blokka: – Et eventyr og litt galskap

Konstruktiv logikk

Én ting var idéen om foldetaket. Før det kunne realiseres, måtte hele geometrien og utformingen være klar. På dette tidspunktet var Multiconsult kontrahert som rådgivende ingeniør byggeteknikk, med Bollinger Grohmann med på laget.

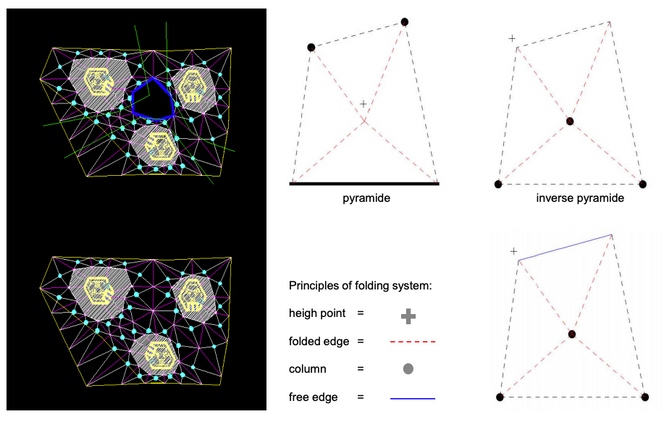

Fordi det var begrenset hvor søylene kunne stå på grunn av lyssjaktene, ble de plassert rundt de tre kjernene. Basert på søyleplasseringene definerte ingeniørene noen klare retningslinjer for lave og høye punkter, før arkitektene kunne begynne å forme landskapet på tegnebrettet.

– Vi hadde en rekke kjøreregler og føringer fra ingeniørene. De tre kjernene, fasaden og søyleplasseringene var gitt, og så begynte vi å forme geometrien ut fra et flatt plan. Vi måtte hele tiden krage ut fra søylene og binde det sammen, som et landskap med sopper hvor det mellom hver topp skulle være et forhold på 1:7. På den måten kunne vi ta utgangspunkt i en konstruktiv logikk basert på statikk og geometriens avgrensning. Om vi endret på én form, måtte alle moduler som ble påvirket av denne justeringen også endres. Og så måtte selvfølgelig ingeniørene kontrollregne for å justere oss opp eller ned der det var nødvendig, sier Nils Ole Bae Brandtzæg.

Hydrogen i Norge: Klart for skred av investeringsbeslutninger

Nesten alle de drøyt 40 søylene i bygget er trykksøyler plassert på takets laveste punkter, men to søyler går til de høyeste punktene i foldetaket for å ta strekk. Som de andre søylene fungerer også disse som trykksøyler for bubbledeckene nedover i etasjene, men de har strekkstag i stål innvendig. De fungerer som kraner for å holde igjen rundt vippepunktet for utkrageren.

– I hovedstrekksøylen ser man allerede litt riss, som betyr at den er i strekk. Det er godt å se, for det viser at våre beregninger var riktige, sier Matthias Stracke, og smiler fornøyd.

Ingen referanser

Utforming og beregninger er én ting, men så skal det bygges.

– Ideen om foldetaket var jo i utgangspunktet en designidé, men som ingeniør mente jeg det ikke var så komplisert. Det tok mye tid og energi å overbevise byggherre og entreprenør om at dette både var gjennomtenkt og byggbart, sier Stracke.

Det kan prosjektsjef Øystein Sandnes i ÅF Advansia bekrefte:

– Det mest utfordrende var at et foldet tak ikke er en normal byggemåte. Det var ikke noe vi hadde gjort før, og vi hadde ingen gode referanser på hvordan det skulle gjøres. Det var rett og slett veldig krevende, sier han.

Nils Skinnarland var produksjonsleder på prosjektet for Skanska, som er entreprenør for råbygget.

– Helt fra vi startet i kjelleren hadde vi det taket i tankene. Målet ble å jobbe seg opp dit så raskt som mulig, for vi visste ikke hvor lang tid det ville ta å få det ferdig, sier han.

Allerede i kjelleren startet også forberedelsene. På grunn av lyssjaktene måtte understøttelsen for reisen starte der nede, og den skulle tåle vekten av alt som ble bygget oppover. Ikke minst måtte reisen for utkrageren tåle veldig mye last når det senere skulle jekkes opp og festes til foldetaket.

Det var mer enn hektisk nok å holde tidsrammene, så de bestemte seg tidlig for å ta forskalingen ut av prosjektet og få det prefabrikkert. Valget falt på Doka, som prefabrikkerte 473 forskalingskassetter i Østerrike og fraktet dem til Oslo på 120 lastebillass i rekkefølge etter når de skulle brukes. Ikke én eneste kassett var lik, men samtlige ble levert uten en eneste feil.

Armeringen var også utfordrende. Det var 33.0000 forskjellige posisjonsnummer på armeringen i taket, og under montering hadde de to mann som gikk rundt på riggområdet og sorterte armeringsjern og passet på at de fikk opp riktig armeringstype på riktig tidspunkt og til riktig seksjon i bygget. På grunn av de mange vinkelendringene og flatene som møtes, ble det veldig mye jern som måtte tres i etterkant.

Politiet: Mellom 300 og 400 evakuert etter raset ved Carl Berner i Oslo

Betongutfordringen

Mange måneder før de nådde taket startet prøvestøpene for å finne den ideelle betongen. De ville unngå overforskaling, og trengte en betong som tålte opptil 30 grader helling uten at den rant ned i bunnen av forskalingskassettene. De testet alt fra trappeforskaling til fysiske skiller mellom armeringen i strekkmetall. Tre måneder før de skulle starte på taket gjorde de en 10m2 fullskala prøvestøp med en søyle og forskaling og armering som tenkt. De endte med å bruke plastfibertilsetning i de delene av foldetaket med mest helling, og måtte støpe med veldig stiv betong (slump 16/18). Betongresepten ble utviklet i tett samarbeid mellom produksjonsleder, betongteknolog fra Skanska Teknikk og betongleverandør.

Det tar tid å støpe 1100 kubikk stiv betong kontrollert og jevnt, og de ble nødt til å dele opp taket i ni støpeetapper. Hvordan disse ble inndelt var heller ikke tilfeldig: Siden betongtaket er en synlig konstruksjon og en del av arkitekturen, måtte hver eneste støpeskjøt legges nøyaktig på de trekantene i taket som senere skal dekkes av støyabsorberende glassgranulatplater. I tillegg måtte samtlige skjøter i de 473 forskalingskassettene fuges for å få de skarpe hjørnene arkitekten ønsket. Til sammen tok det fire måneder å støpe foldetaket alene.

– Et bibliotek fungerer som et torg og endrer seg hele tiden. Himlingen er det eneste konstante elementet i hele bygget, og derfor var det veldig viktig for oss at den ble bra. Foldetaket gir Deichman Bjørvika karakter, og det er noe man ikke har sett før. Selv om bygget ikke er ferdig ennå, blir jeg glad hver gang jeg kommer opp her, sier Einar Hagem, og ser opp mot taket.

Jekket på plass

Når taket var klart kunne endelig utkragingen, som til nå hadde stått på stillas fra bakken, festes til taket med helt vanlige, tynne hengestag av flatstål. Disse er sveiset fast til stålkonsoller som er støpt inn i en kantdrager i ytterkanten av taket, og tilsvarende er de sveiset fast i stålkonstruksjonen i underkant av utkrageren. Deretter er hengestagene jekket opp i posisjon.

Taket er i dette området forsterket med fire overliggende bjelker, og etterspent armering overfører belastningen til trykk- og strekksøylene som er forankret i fjell. Dette bidrar til å redusere strekkbelastning og langtidsdeformasjoner.

Gi oss et register som krymper pengesluket ved uværsskader

Etter avforskaling har det vært null nedbøyning i konstruksjonen til tross for den store utkragingen. Det har vært 12 mm heving etter at armeringen ble etterspent, men det er så lite at Matthias Stracke først trodde det var feil. Han er svært fornøyd med resultatet, og skryter av entreprenørens innsats. Selv er Skanskas produksjonsleder glad for at han er ferdig:

– Det var et veldig utfordrende prosjekt mens det holdt på, men jeg tenkte aldri at dette ikke skulle være byggbart selv om vi måtte gjøre en del ting annerledes enn slik det var tenkt. Nå som vi er ferdige med vår del av jobben er det jo et veldig morsomt prosjekt å ha vært med på, men om du spør om jeg ville gjort det på nytt er nok svaret nei, sier Skinnarland og ler.

Prosjektansvarlig for byggherren, Vibeke Johnsen i Kultur- og idrettsbygg Oslo KF, er veldig fornøyd med bygget allerede et år før det skal være ferdig.

– Alt i dette bygget er skreddersøm, ikke bare konstruksjonen, men også inventaret og møblene. Det er en stor leveranse, og selv om vi har kommet langt er det mye som gjenstår. Nå fokuserer vi på å få bygget klart til fristen i desember i år, og deretter vil det ta noen måneder før det er klart for åpning i 2020. Åpningsdatoen er foreløpig ikke satt, og den er det opp til Deichman selv å beslutte, sier hun.

Norsk olje erstatter verre alternativer