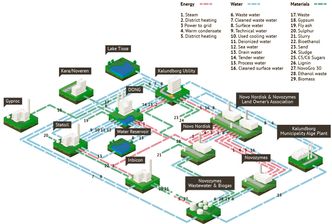

Store grønne rør strekker seg mellom industribedriftene i Kalundborg i Danmark. I rørene går det blant annet damp fra Dong Energy til Novo Nordisks insulinfabrikk, Novozymes enzymfabrikk og Statoils oljeraffineri.

Rundt 30 typer materialer utveksles i 50 prosesser i industriparken. Alt fra spillvann til etanol får nytt liv hos nabobedrifter.

I tillegg sparer bedriftene energi gjennom samproduksjon av elektrisitet, varme og prosessdamp.

Sirkulær økonomi

EU begynte å arbeide med en egen handlingsplan for sirkulær økonomi for et par år siden, og her er Danmark allerede et foregangsland.

Nå skal Klima- og miljødepartementet komme med en stortingsmelding om sirkulær økonomi og avfall i Norge. Nytt regelverk skal legge til rette for at det som tidligere var avfall skal få nytt liv som råvarer i nye kretsløp.

Ett av tiltakene i EUs plan er å stimulere til industrielle symbioser, der den ene industriens avfall blir den andre industriens råmateriale.

Danmark har hatt et eget fond for oppstart av industrielle symbioser, med industriparken Kalundborg Symbiosis som eksempel. Den blir ofte omtalt som verdens eldste og mest avanserte industrielle symbiose.

Der begynte utvekslingen av ressurser for over 40 år siden, uten at noen snakket om sirkulær økonomi. Det handlet rett og slett om kreativ ledelse.

Deler på kryss og tvers

.jpg)

Historien om Kalundborg Symbiosis startet i 1961, da Statoil (den gang Esso) trengte kjølevann til det nye oljeraffineriet sitt. I stedet for å bruke det kommunale drikkevannet, la de rør til innsjøen Tissø.

I 1972 inngikk Statoil en avtale med nabofabrikken Gyproc om levering av overflødig gass som de kunne bruke i gipsplateproduksjonen sin. Året etter koblet Dong Energy kraftverket sitt på Statoils vannrør. Etter hvert økte utvekslingen av ressurser og biprodukter, og alt fra slam til damp ble sendt i rør på kryss og tvers mellom fabrikkene.

Da denne delingskulturen oppsto, var Kalundborg en liten kommune med rundt 20.000 innbyggere. De fleste direktørene og ingeniørene bodde i kommunen, mange kjente hverandre og møttes på fritiden.

– Jeg har lest at det viktigste for et slikt samarbeid ikke er den fysiske avstanden, men den mentale. Det tror jeg stemmer godt for vårt tilfelle, sier forretningsutvikler Sven-Ole Toft, som har vært ansatt ved Statoils raffineri siden 1982, og har vært med på å prosjektere og implementere flere av symbioseprosjektene.

Han forklarer at forutsetningen for samarbeid var at bedriftene kunne hjelpe hverandre uten at noen av dem led økonomiske tap. Resultatet ble snarere at alle fikk økonomiske gevinster av å hjelpe hverandre.

– Vi opplevde det som en sunn forretningsutvikling, og så også at det hadde positive miljøeffekter, sier Toft.

- Borregaard: Først i verden til å sette nytt produkt i kommersiell produksjon. Omsetningen kan nå milliarder

Fra olje til gjødsel

Statoils raffineri i Kalundborg foredler råolje og kondensat til bensin, diesel, propan, fyringsolje og brenselolje. Raffineriet kan produsere inntil 5,5 millioner tonn oljeprodukter i året.

Underveis i prosessen dannes det en stor mengde avfallsstoffer – hele 2073 tonn i 2015, hvorav 27,6 prosent gikk til gjenbruk.

Raffineriets håndtering av svovel er et typisk eksempel på hvordan et problematisk avfallsstoff ble et lønnsomt produkt. Under raffineringsprosessen fjernes hvert år over 4000 tonn svovel fra råoljen.

Svovelutslipp fører til sur nedbør og overgjødsling. På 1980-tallet kom det derfor stadig strengere utslippskrav for svovel, og både kraftverk og industri reduserte svovelutslippene. For raffineriet i Kalundborg var løsningen å kjøre svovelet til en dansk svovelfyringsfabrikk, men da fabrikken flyttet til Finland ble transporten for dyr.

På samme tidspunkt hadde svovelutslippene avtatt så mye at bøndene fikk dårligere avlinger. Dermed åpnet det seg et marked for svovel i kunstgjødsel. Statoil allierte seg med en katalysatorprodusent som utviklet et anlegg som konverterer svovel til flytende ammoniumthiosulfat (ATS), blant annet ved å tilsette ammoniakk.

Flytende ATS er en av hovedkomponentene i den danske gjødselen DanGødning. DanGødning hadde tidligere importert ATS fra utlandet, men begynte nå å kjøpe stoffet av Statoil. Dette samarbeidet har vart i 16 år.

Samarbeidet mellom bedriftene avtalefestes i formelle, konkurransedyktige kontrakter.

– Vi tenker alltid på hva som er best business. Det er harde forhandlinger om kontraktene, sier kommunikasjonsansvarlig Charlotte Balslev.

- Smelteverket i Troms bruker restvarmen til å dyrke alger: Som spiser CO2

God bedriftsøkonomi

.jpg)

Myndigheter og næringsliv blir stadig mer bevisste faren for råvaremangel. Ny teknologi, strengere miljøkrav og høyere forventninger fra forbrukere og investorer har også gjort det mer attraktivt å redusere avfallsmengde og utslipp. De bedriftene som klarer å gjøre biproduktene og avfallet sitt om til ressurser i nye verdikjeder, kan tjene penger på å selge materiale som de tidligere måtte betale for å kvitte seg med.

– Det gir mening for næringslivet at de sparer penger samtidig som de reduserer risikoen for å gå tom for råvarene, sier NHH-professor Lars Jacob Tynes Pedersen.

«Jo flere virksomheter som drar veksler på hverandre, jo mer robuste blir de.»

Per Møller, Dansk Symbiose Center

I 1989 var halvparten av dagens prosjekter for utveksling av ressurser i gang i Kalundborg. Det var da de satte ord på det de drev med, og begynte å kalle det industriell symbiose. De innså at de jobbet etter samme prinsipp som en symbiose i naturen, der ulike arter virker sammen med et gjensidig utbytte.

– Hver plante og hvert dyr er som en virksomhet som virker sammen i en bærekraftig symbiose, sier prosjektleder Per Møller ved Dansk Symbiose Center, et nyopprettet nasjonalt senter som skal tilrettelegge for sirkulær tenkning i bedrifter.

Fra naturens side vet vi at hele økosystem kan kollapse om en nøkkelart forsvinner. Av samme grunn mener Møller at det er en fordel om ressurser utveksles på kryss og tvers i en industripark.

– Jo flere virksomheter som drar veksler på hverandre, jo mer robuste blir de, sier han.

- Flyplasser over hele verden etterspør den norske vaskehallen: Kutter vasketiden fra fire timer til 20 minutter

– Blir værende

.jpg)

Danmark har som Norge opplevd at mye industri flagges ut til lavkostland. Kalundborg har tvert imot opplevd at bedriftene ikke bare blir værende, men at de utvider.

Nye virksomheter kommer til, og flere bedrifter vurderer å trekke forsknings- og utviklingsavdelingene sine til Kalundborg for å ha utviklerne nærmere produksjonen.

– Direktørene har sagt at en vesentlig årsak til at de blir i Kalundborg, er den industrielle symbiosen som gir både verdiøkning og merkevarebygging, sier Per Møller.

Han er ikke i tvil om at det er verdiøkningen i kroner og øre som er avgjørende for at bedriftene velger å samarbeide. Men det er en verdifull bieffekt at de kan gå ut og si at de gjør produksjonen mer bærekraftig ved å redusere ressursforbruket.

Tror flere vil samarbeide

Ressurseffektivitet har blitt en stadig viktigere drivkraft for industrien de siste årene, mener fagsjef Berit Sørset og fungerende bransjesjef Gunnar Grini i Norsk Industri.

De jobber med å spre informasjon til medlemsbedriftene om EUs initiativ for sirkulær økonomi, og har inntrykk av at omdømme og miljøprestasjon blir stadig viktigere for bedriftene.

.jpg)

– Vi blir positivt overrasket over gjenklangen hos bedriftene når vi snakker om dette. De har jo allerede jobbet med å utnytte råstoff og innsatsfaktorer mer effektivt i mange år, de har bare ikke brukt begrepet sirkulær økonomi om det, sier Sørset.

NHH-professor Lars Jacob Tynes Pedersen har derimot skrevet om sirkulær økonomi i mange år. Han mener at allianser vil være en viktig del av løsningen på klima- og ressursproblemene, og regner med at det vil komme flere industriparker der bedriftene samarbeider. Aller sterkest tror han alliansene vil være om de oppstår som resultat av et gjensidig behov, og ikke etter ytre press eller overordnede planer.

– Jeg tror veldig på prosesser som vokser frem av gjensidighet, når bedriftene selv finner naturlige måter å utfylle hverandre på, sier han.

- Nå kan det bli tvangssortering av plast- og matavfall: Norsk teknologi gjør tiltaket billigere og enklere

Symbiose i Mo i Rana

.jpg)

Mo Industripark i Nordland har satt seg som mål å bli en grønn industripark i verdensklasse.

Prosjektet MIP Bærekraft er startet for å utvikle den sirkulære økonomien. Men fordi mange av bedriftene er i prosessindustrien og har store mengder avfallsstoffer, og fordi de ligger tett, har det vært naturlig å utveksle ressurser med hverandre i mange år.

Fra produksjonen ved jernverket i Mo i Rana startet i 1955, ble CO-gassen, som er et biprodukt fra råjernprosessen, benyttet til blant annet oppvarming i emneovnene i Valseverket og øsetørkere i stålverket.

I 1977 knyttet Rana Sandindustri seg til jernverket. De foredlet granulat, som er et biprodukt fra råjernproduksjonen. Granulatet ble foredlet til blåsemiddel for bruk ved sandblåsing av blant annet stålkonstruksjoner.

I 1986 begynte utbyggingen av fjernvarmenettet med spillvarme fra profilvalseverket, og spissfyring med CO-gass. Som kompensasjon for at kommunen forskutterte rørnettet for fjernvarme, skulle jernverket kostnadsfritt levere fjernvarme til en fotballbane. Senere har fjernvarmenettet blitt utvidet med forsyning fra røykrørskjeler ved renseanlegget hos Elkem Rana.

- Ubåtvraket U864 utløste teknologien: Nå skal den få opp 500 tonn tungolje på 70 meters dyp i verdens mest trafikkerte skipsled

«Norgesmester i energigjenvinning»

.jpg)

Den gjenvinningen som er mest synlig for innbyggerne i Rana, er nok at rødstøvet fra stålverket har forsvunnet fra luften. Tidligere var det tykke røde skyer over Rana, som følge av galvanisert stål i smelteovnen, men nå fanges støvet opp i et renseanlegg.

Der blir det hentet av Miljøteknikk Terrateam, som prosesserer støvet på en pelletstallerken før det sendes videre til Tyskland. Der smeltes det via sinkoksid til ren sink.

Enova har kalt Mo Industripark «Norgesmester» i energigjenvinning. De gjenvinner årlig opp mot 400 GWh energi.

Industriparken har også et unikt gjenbruk av vann. Vannet utnyttes først til produksjon av elektrisk energi i kraftverket. Deretter brukes det til kjølevann, prosessvann eller drikkevann.

En delstrøm av kjølevannet ved produksjonsanleggene til Elkem Rana og Aga Norge gjenbrukes ved Ranfjord Fiskeprodukter, der det har en ideell temperatur for smoltproduksjonen. Endelig samles alt vannet i hovedavløpet, der det er et nytt kraftverk, før vannet renner ut i Ranfjorden. Det eneste vannet som ikke følger hele vannkretsløpet er det vannet som benyttes til kjøling av slagg, og som fordamper.

.jpg)