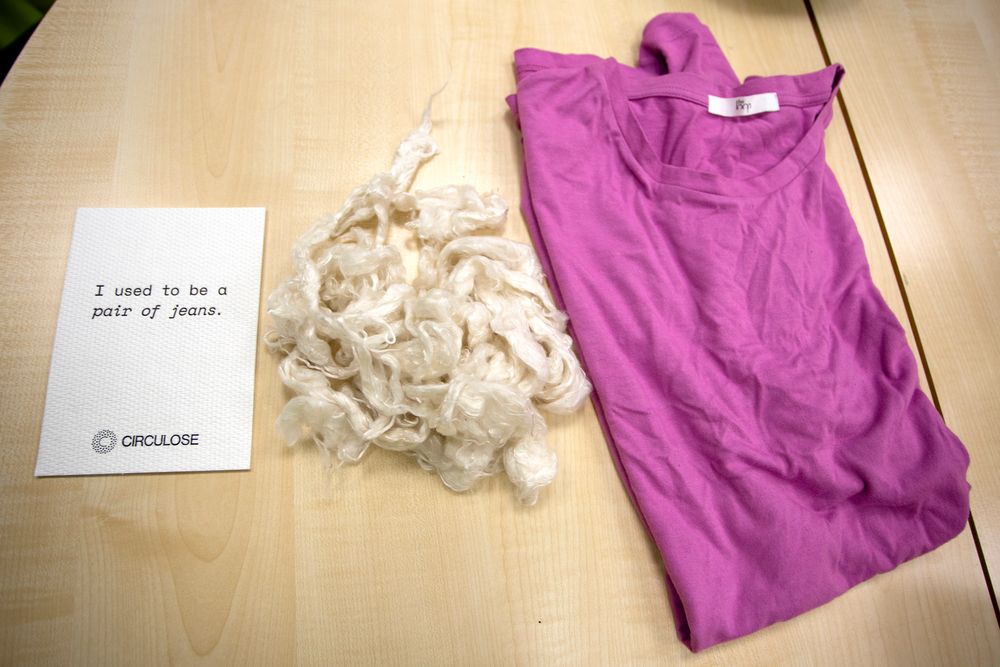

Sammenslått av ordene sirkulær og cellulose, er circulose navnet på det bærekraftige råmaterialet som er brukt i en kjole som lanseres i vårkolleksjonen til en av verdens største kleskjeder, Hennes & Mauritz (H & M). Kjolen er 100 prosent viskose, hvorav 50 prosent er masse fra FSC-sertifisert tre, og 50 prosent circulose fra resirkulerte jeans.

Det betyr ikke at den er et lappeteppe av gamle bukseben, slik noen kanskje tenker om gjenbruk av gamle jeans. Det er en langt mer avansert prosess enn klipp og lim som gjør at nye klær nå for første gang – og på sikt forhåpentligvis i stor grad – kan selges i butikkene uten at det må høstes store avlinger fra bomullsåkre, pumpes opp mer olje eller at flere trær må hugges.

Bioetanol-forskning

Historien om Renewcell startet da KTH-forskerne Malcolm Nordin og Johan Sundblad ble kontaktet av motebransjen med spørsmål om det kunne være mulig å gjenvinne bomull i høy kvalitet kjemisk.

_logo.svg.png)

– Da Malcolm ringte meg for å diskutere mulighetene, tenkte jeg umiddelbart på forskningen vi allerede hadde gjort på nedbryting av bomull som råvare til bioetanolproduksjon. Ideen til Renewcell ble født i den telefonsamtalen, sier en av Renewcells gründere, professor Mikael Lindström, som leder institutt for trekjemi og masseteknologi ved KTH i Stockholm.

Fra å ha vært en het potet snudde bioetanol-bølgen på slutten av 2000-tallet, og selv om Lindström & Co sine publiserte forskningsresultater viste at de kunne fremstille bioetanol uten at det gikk på bekostning av matproduksjon og CO2-bindendCO₂kog, ebbet interessen i markedet ut før de fikk realisert forskningsresultatene. Men med henvendelsen fra moteindustrien, endret det seg.

– Det var viktig for oss at markedsinteressen for bærekraftige materialer allerede fantes. Samtidig hadde vi visst lenge at etterspørselen etter cellulose til tekstilproduksjon generelt ville øke fort på grunn av den demografiske og økonomiske utviklingen globalt. Derfor bestemte vi oss for å satse, sier Lindström.

I 2012 etablerte de Renewcell. Siden den gang har de fått inn over 100 millioner kroner i risikokapital, og nå vurderer de hvor de skal åpne sin neste fabrikk.

Viktig viskositet

Vi har besøkt den første og eneste fabrikken så langt. Den ligger i Kristinehamn, langs E18 nesten midt mellom Oslo og Stockholm, og inntil Vänerns nord-østlige bredder. Her fant ikke selskapet bare egnede lokaler med god logistikk, men også en tradisjonsrik og veletablert papirindustri – noe som helt fra oppstarten ga dem god tilgang på både dyktige fagarbeidere, maskiner og utstyr. For ved første øyekast, er fabrikken veldig lik en tradisjonell papirfabrikk. Selv om råvaren ikke er trær fra de svenske skoger.

I den ene enden av fabrikken kommer råvarene inn. Det er enten husholdningsavfall i form av klær samlet inn i kleskontainere. Innsamlingsselskapene finner for slitte eller ødelagte til å selge videre, defekte eller skadede varer fra produsenter som ikke kan selges i butikk, eller den største og mest forutsigbare fraksjonen: Produksjonsavfall fra de store tekstilfabrikkene i Asia og resten av verden.

Bomullsplaggene rives først i små nok biter til at det kan håndteres i de våte prosessene som følger, før knapper, glidelåser og andre tyngre deler fjernes. Deretter kjøres stoffbitene inn i selskapets patenterte, kjemiske prosess.

– Det er en bedriftshemmelighet vi ikke kan beskrive i detalj, men det er nå cellulosen i materialet behandles kjemisk. Den skal ha riktig viskositet og være tyktflytende i væske. Den skal være så hvit som mulig, og den skal reagere kjemisk i viskose- eller lyocell-prosessen, som er det våre sluttkunder gjør med materialet når de skal fremstille fiber igjen. Det vi gjør er derfor å avfarge materialet, male det fra store tøybiter til en jevn masse, og kjøre den gjennom ulike sure og basiske miljøer i gitte temperaturer, forklarer markedssjef Harald Cavalli-Björkman i Renewcell.

Deretter må massen blekes, for mørkeblå jeans blir ikke helt hvite av å avfarges. Her benyttes ikke klorin av miljøhensyn, men en gass de ikke vil røpe navnet på. Til slutt må de separere ut alle fossilbaserte fibre av plast. Det kan være polyesterfibre, som brukes som søm i de fleste bomullsplagg, eller elastan, som gir stretch i jeans.

– Når dette er fjernet har vi et ferdig produkt i 100 prosent cellulose som flyter fritt i vann. For å få bort vannet og frakte produktet på en rasjonell måte til våre kunder, kjører vi det gjennom en papirmaskin. Der kjører vi ut ark av ren cellulose som kalles oppløsningsmasse. Borregaard er en stor produsent av slik masse i Norge. I prinsippet lager vi nøyaktig samme produkt som de lager av trær, bare av bomull, sier Cavalli-Björkman.

EUs tollsvar kan ramme Norge: EØS-avtalen gir ingen garantier

Fra ark til tråd

Den tykke massen flyter rundt i en stor tank med varmt vann, før den føres gjennom en vals som presser ut vannet slik at massen pakkes og binder seg sammen. Litt som når pannekakerøren helles tyktflytende ut i pannen, og varmebehandles så den henger sammen som én pannekake. Cellulosen varmebehandles også, først med lys, og så med luft.

Det er etter dette at de ferdige arkene kommer ut av papirmaskinen, kuttes til mindre ark, og stables på paller for eksport til sluttkundene.

Renewcells kunder er fiberprodusentene. Som Birla, Lenzing, Sateri og Tangshan Sanyou. Pallene som står ferdig pakket i lokalene i dag, skal shippes til sistnevnte i Kina. Dette er selskaper de færreste forbrukere kjenner til, men som står for det meste av verdens totale lyocell- og viskose-produksjon.

Fiberprodusentene kutter opp arkene til fint pulver, og blander dette med karbondisulfid for å danne cellulosexantat som blir løst i natriumhydroksid for å danne viskose. Viskosen blir ekstrudert gjennom en mangehullet dyse (spinrette) og ut i et syrebad av svovelsyre for å regenerere cellulosen og lage viskosefiber. Filamentene trekkes for å rette dem ut, og vaskes for å fjerne kjemikalierester. Deretter kuttes de og spinnes til tråd, som fiberindustrien selger til moteindustrien.

Det er med andre ord mange steg før produktet Renewcell lager kommer til et varemerke folk flest kjenner igjen.

Langsiktig samarbeid

Men nå blir altså circulose å finne hos H&M. Kleskjeden har som mål å være 100 prosent sirkulære og klimanøytrale gjennom hele verdikjeden innen 2030 – og klimapositive innen 2040. For å klare dette har de høye krav til utslippskutt i alle ledd fra råvareproduksjon via materialeproduksjon og til selve klesproduksjonen. De støtter opp om innovasjon og teknologi, og belønner leverandører som tar miljøansvar med større kontrakter.

Gjennom selskapet investeringsseksjon H&M Co:Lab investerer de også i innovasjoner som kan støtte opp om deres bærekraftsmål. I 2017 investerte de i det lille gründerselskapet i Kristinehamn.

– Renewcell bidrar til sirkulær mote, og hjelper oss på reisen mot å bli 100 prosent sirkulære og klimapositive, sier kommunikasjonssjef Kristin Fjeld i H&M Norge.

I & 017 investerte de i selskapet, og nå har de 10 prosent eierandel, og en plass i styret. Ifølge Fjeld bidrar H&M til Renewcells videre utvikling gjennom økonomiske investeringer, strategisk rådgivning i styret og en plattform for distribusjon av circulose i stor skala.

– Samarbeidet er langsiktig, og hensikten vår er at hele moteindustrien skal kunne dra nytte av teknologien, sier hun.

Harald Cavalli-Björkman sier H&Ms engasjement er avgjørende for dem.

– Det er bekymringsverdig hvor lite tekstilindustrien vet om hvor stoffene de bruker kommer fra. Prosessindustri og kjemi er helt adskilt fra det de driver med til daglig, men de kan alt om hvordan stoffet føles og oppfører seg og hvilke egenskaper det har i bruk. Derfor betyr det veldig mye for oss å kunne gå til kundene og si at H&M invester & i oss og vil ha produktet vi lager – for selv om det ikke er dem vi selger direkte til, så er det de kundene ser, sier han.

.jpg)

Enovas støtte er avgjørende for om Norge når solenergi-målet innen 2030

Lang vei å gå

En McKinsey-rapport fra oktober viser at innkjøpssjefer i motebransjen i Europa og USA rangerer sosial- og miljømessig bærekraft som deres viktigste satsingsområde. På spørsmål om hvilke områder innen bærekraft de vil sette høyest på agendaen de neste fem årene, svarer flertallet bærekraftige materialer. Ifølge rapporten sier 55% av de spurte innkjøpssjefene – som til sammen rår over mer enn 100 milliarder dollar i investeringsmidler – at minst halvparten av deres produkter skal være laget av bærekraftige materialer innen 2025.

I dag utgjør andelen produkter laget med en andel organisk bomull bare tre prosent av alle bomullsprodukter. Bare 2,3% av t-skjortene i nettbutikker er laget av organisk bomull, og bare 0,7% av jeans er laget med resirkulerte fibre, ifølge McKinsey-rapporten, som konkluderer med at motebransjen har en lang vei å gå for å nå sine ambisjoner rundt bærekraftige materialer: Det vil ikke bare kreve nye globale standarder og ekte engasjement i hele verdikjeden, men også betydelige investeringer og oppskalering av teknologi som støtter målet.

Å påskynde teknologisk innovasjon innen resirkulering vil være ytterst viktig for å møte etterspørselen. Særlig er løsningene for å kunne omgjøre brukte produkter til nye råvarer svært underutviklet. Derfor vil det være smart for industrien å investere i utviklingen av slik teknologi allerede nå, heter det i rapporten.

2030-målet

Renewcell har solide investorer i ryggen. Nylig fikk de også 18 millioner kroner fra EUs Life-program dedikert til oppskalering av produksjonen. Pengene skal brukes til investeringer i maskiner og infrastruktur, i tillegg til testing og prosessoptimalisering som bidrar til et bedre produkt og en mer effektiv produksjon.

– Slik støtte er nødvendig. Mens programvare-gründerne i Stockholm kan komme langt med noen bærbare pc-er og servere, er det vi trenger for å oppskalere i prosessindustrien noe helt annet, sier Harald Cavalli-Björkman.

Han synes eierne har vært tøffe som har hoppet over pilotstadiet, og gått rett fra lab til liten industriell skala. Da det første plagget de fikk laget av Circulose fra resirkulerte jeans ble vist frem under en etisk moteuke i Berlin i 2014, var det en gul kjole som kom rett fra laboratoriet.

I dag produserer de tre tonn om dagen mandag, tirsdag og onsdag med ett skift. Torsdag og fredag brukes til testing, justeringer og ombygging. Mot slutten av året skal de ha en årsproduksjonstakt på 4500 tonn og være i kontinuerlig produksjon med tre skift.

Men det stopper ikke der. Nå vurderer de hvor de skal bygge sin neste fabrikk. Utfordringen i tekstilindustrien generelt er at produksjonen stort sett skjer i Asia, mens forbruket er størst i den vestlige verden. Dermed må de velge om de skal produsere der kundene i form av fiberprodusentene er, eller der tilgangen til råmaterialet i form av brukte klær er størst. Kanskje blir det flere fabrikker. Det eneste som er sikkert så langt, er at Renewcells mål er å ha en total kapasitet på 1 million tonn per år i 2030.

Det mener Cavalli-Björkman er et realistisk mål, selv om de er avhengige av hjelp for at det skal monne.

– Det finnes flere i verden som jobber med kjemisk gjenvinning av cellulosebaserte tekstiler, og det synes vi er bra. Markedet må få frem mange alternativer i stor skala for at gjenvinning virkelig skal kunne utgjøre en forskjell. Akkurat nå gjenvinnes nesten ikke tekstiler som nye tekstiler. Selv om vi raskt bygger ut så vi har en kapasitet på 1 million tonn per år, så må man huske på at bare økningen i tekstilkonsum frem til 2030 anslås å være 60 millioner tonn. Men etterspørselen etter bærekraftige, sirkulære og miljøvennlige produkter øker hele tiden – både i bransjen, hos investorer og hos forbrukerne. Det gjør at vi ser lyst på fremtiden.

Tror Ukraina har en sikkerhetsmargin på omtrent seks måneder