Selv om det låter ganske futuristisk å skrive ut en hel bygning, så finnes det også en del praktiske utfordringer, forteller folkene som har skrevet ut kontorbygningen The Bod.

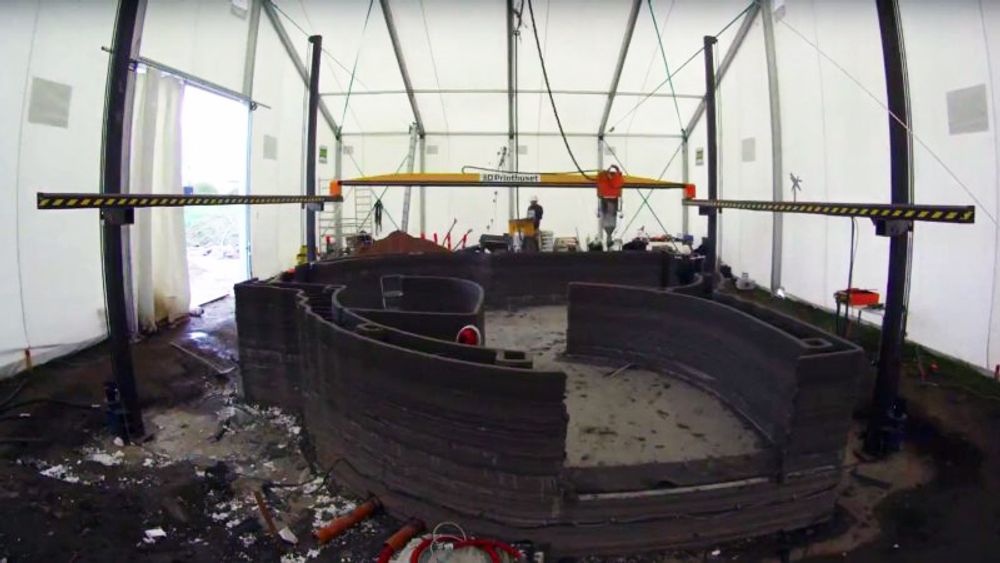

3D-utskrifter av hele bygninger har ofte blitt betegnet som framtidens byggemetode. Men det er fremdeles en hel del praktiske og svært reelle problemer med teknologien, forteller gruppen fra bedriften 3D Printhuset, som i løpet de siste par månedene har skrevet ut fundamentet og veggene i et mindre kontorbygg i Nordhavn i København.

Nylig presenterer direktør Henrik Lund-Nielsen erfaringene på en konferanse om 3D-utskrifter av bygg hos Ingeniørforeningen, IDA, i København. Men han har invitert den danske nettavisen Ingeniøren for å se på den ferdig utskrevne bygningen noen dager før, for å vise hvor det har fungert bra. Og ikke minst; hvor det har gått galt.

Vil fortelle om feilene

– Dette er et demonstrasjonsprosjekt. Og det vi ønsker er å skape debatt og interesse, og få andre bedrifter og industrier til å komme med innspill på hvordan man kan fremme denne metoden. Derfor vil vi også gjerne fortelle om feilene våre, forteller han da vi avtaler besøket.

Byggeplassen ligger som nevnt i Nordhavn. Et stort telt er reist over bygningen og skriveren, for hverken betongen eller elektronikken i skriveren og de tilkoblede datamaskinene har godt av de regnmengdene som den danske høsten har plasket ned over landet.

Artikkelen fortsetter under bildet.

Når vi kommer inn, står de rå – og kurvede – betongveggene flott fram. Planen er å pusse ned noen av dem, slik at overflaten blir glatt og pen, mens andre deler av veggene får lov til å stå slik de er, så man kan se lagene og «girlanderne» av betong som er flytt nedover når blandingen har vært en anelse for våt.

Mer tidkrevende enn antatt

Fremdeles mangler det tak, vinduer og dører, for bygget kom til å ta lengre tid enn det gruppen hadde forventet og håpet. Forsinkelsen irriterer Henrik Lund-Nielsen litt. Men den stemmer veldig bra med de erfaringene som man har gjort seg i de omkring 30 andre bedriftene og forskningsprosjektene som han har besøkt i løpet av de siste par årene.

– Jeg tror ikke at det til dags dato har vært oppført ett eneste prosjekt som er økonomisk konkurransedyktig. Når man gjør noe første gang, er det mange ting som går galt. Så selv om mange snakker om at man kan spare svært mye mannskap og tid, tror jeg ikke at det er noen som i virkeligheten har gjort det. Det gjelder også vårt eget prosjekt.

Uegnet program fikk skriveren til å gjøre små hopp på stedet

Et av de første større problemene som 3D Printhuset støtte på var et it-problem, forteller Michael Holm, som er utviklingssjef. For å kunne programmere skriveren bruker man et såkalt slicer-program, som deler arkitektens 3D-modell opp i skrivbare lag. Gruppen til 3D Printhuset brukte i første omgang et program som er lagd for små 3D-skrivere, og som bruker plast som materiale. Men den viste seg å ha noen små eksentrisiteter.

– Da vi la dataene inn i 3D-skriveren, begynte den å foreta alle mulige merkelige stopp og hopp med skriverhodet. Og når den kom ut til hjørner, roterte skriverhodet 720 grader. Det gjør sikkert ikke noe når man skriver ut plast fra et lite hull, men det duger ikke når vårt skriverhode skal legge ut betongen i et bredt lag.

Løsningen ble at gruppen utviklet sitt eget slicer-program.

Grus i maskinen ga betongutblåsning

Deretter skulle gruppen sette i gang med å skrive ut.

Betongen er en blanding av sement, vann, glassfibre, ulike tilsetningsstoffer, nedknust tegl og grus. Men grus er ikke bare grus. Det oppdaget skrivergruppen da slangen mellom betongpumpen og skriverhodet plutselig ble sprengt, og det sprutet betong opp i telttaket, ned i skriverens skinner og ned på gulvet.

– Vi hadde bestilt materialer hvor kornstørrelsen ikke måtte være større enn 4 millimeter. Det regnet vi også med at vi hadde mottatt. Men det viste seg at det fantes større steiner der. Og det fikk slangen til å sprekke, forteller Henrik Lund-Nielsen.

Deretter måtte gruppen sikte de resterende kubikkmeterne. For å få bare litt fart i prosessen, måtte de kjøpe et automatisk sikteanlegg som var lite nok til å få inn i teltet. På den måten fikk de sortert ut omkring én kubikkmeter med store steiner.

Så begynte de å støpe igjen. Men da viste det seg at steinene også hadde ødelagt pumpa. Støpingen måtte stoppes igjen, inntil man hadde fått tak i nye reservedeler. I tillegg måtte skriverhodet repareres, for det var også blitt ødelagt av steinene.

– Vi har blitt omkring fem uker forsinket. 60-70 prosent av forsinkelsen er forårsaket av materialer. Så skal du optimere prosessen, er det ikke nok at du har teknikknerder som oss med. Du må også ha materialnerder og logistikknerder involvert, for å sikre at den siden av prosessen er på stell.

- Les hos danske Ingeniøren: Slik kan stormflosikring betale seg selv

20 minutters ventetid mellom hvert lag

Etter de innledende problemene fikk gruppen bedre styr på utskrivingen. Med hjelp fra betongspesialister fra Force hadde gruppen fått optimert en betongoppskrift, slik at den passet presist til dette konkrete bygget.

Når man skriver ut, er betongoppskriften nemlig sammensatt slik at betongen herder akkurat nok før det neste laget blir lagt på. Betongen skal på det tidspunktet være herdet nok til at det neste laget ikke får det underliggende laget til å bule ut. Men samtidig må laget ikke være herdet så mye at det ikke kan binde seg sammen med det neste laget.

Artikkelen fortsetter under bildet.

– Dette hadde vi selvfølgelig tenkt gjennom. Vi visste at det ville ta skriverhodet 24 minutter å komme hele veien rundt, så det hadde vi optimert betongoppskriften etter. Men vi hadde også valgt å gjøre taket skrått, så på den øverste delen av veggene er det bare betonglag på den ene siden av bygningen. Det innebar at det bare tok 2-4 minutter å skrive ut de siste lagene. Så på den siste dagen kunne vi skrive ut i fire minutter, og så måtte vi bare sitte og vente 20 minutter før vi gikk i gang med det neste laget, forteller Jakob Jørgensen, som er teknisk sjef i 3D Printhuset.

Løsningen ligger oppe i dagen, men er ikke så lett å implementere, sier Henrik Lund-Nielsen.

– Den optimale løsning ville være å lage en dynamisk oppskrift der herdetiden kunne justeres underveis. Men dette er vanskelig å styre.

Skal selges

Når bygningen har fått gulv, vinduer, tak og dører, skal den selges. Det samme skal skriveren, som 3D Printhuset opprinnelig kjøpte i Russland, men deretter bygde om i så stor grad at det stort sett bare er søyle- og bjelkesystemet som er originalt. Men både Michael Holm og Jakob Jørgensen håper at de kan finne penger til å bygge enda en skriver og enda en bygning.

– Det føles litt merkelig å sitte inne med all denne kunnskapen og alle våre ideer for hvordan vi kan gjøre det enda bedre, og ikke skulle omsette det i et nytt prosjekt. Så nå får vi se om noen av alle de bedriftene som har vært ute for å se på bygget og vist interesse, vil gå videre. Vi har i hvert fall noen interessante ideer, sier Jakob Jørgensen.

Se timelapse av byggingen:

Artikkelen ble først publisert på Ing.dk

- «De trakk rørene som det passet dem»: Nå må 2,5 kilometer rør trekkes på nytt. Prislapp: Minst 1 milliard kroner