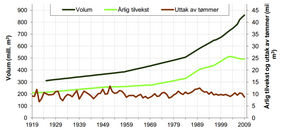

I Norge tar vi ut 10 millioner faste kubikkmeter tømmer årlig av en skog som er på 900 millioner faste kubikkmeter. Sør-Norge står for 80 prosent av det årlige uttaket. Det aller meste er gran og furu.

Det kan høres mye ut, men sammenliknet med Sverige og Finland ligger vi på omtrent 10 prosent av uttaket.

Det er selvfølgelig en konsekvens av at mye av det norske landarealet er fjell og vidder. Mens svært mye av nabolandene er dekket av skog er det bare rundt 25 prosent av vårt som er skogkledd. I tillegg er bare en del av denne skogen tilgjengelig for uttak.

I Sverige og Finland klarer de å ta ut 80 prosent av den årlige gjenveksten i skogen. Her i landet klarer vi bare 40 prosent.

Mye av skogen er for vanskelig tilgjengelig til at det er lønnsomt å hente den ut. Likevel håper man at vi skal kunne øke uttaket til 15 millioner faste kubikkmeter årlig. Det er mulig å øke enda mer, men lønnsomheten setter en grense. Det betyr at det kommer til å bli mer og mer skog her i landet uansett skogbrukets ambisjoner.

- Veidekke: Skal lage asfalt med trepellets

Mer av alt

Uansett om vi ligger på dagens nivå, eller om vi klarer å øke uttaket, så vil skurlast, det vil si den delen av stokken vi klarer å benytte til ulike planker i sagbrukene, være grunnstammen i økonomien. Det er den delen av uttaket som betaler mest per faste kubikkmeter.

Prisen varierer mye med sortiment og kvalitet, men ligger et sted rundt 400 kroner. Det er dobbelt så mye som når det selges til slip, og gir skogeierne en sterk motivasjon for å få solgt mest mulig til produksjonen til sagbrukene. Det er ikke mye å tjene på det som selges til slip, men inntektene bidrar til å dele kostnadene med å hente ut skogressursene.

Et godt drevet sagbruk klarer å utnytte 50 prosent av stokken til bygningsmaterialer. Noe av det som ikke kan bli planker blir til sponplater og porøse fiberplater, mens resten går til produksjon av papir, cellulose og energi i form av varme.

På grunn av varierende kvalitet på tømmeret og ulik utnyttelse i sagbrukene, er totalregnskapet at grovt regnet en tredel av det norske tømmeret blir til bygningsmaterialer.

Potensial for annen industri

I Sør-Norge, hvor hele 80 prosent av det norske tømmeret tas ut, lå også de store nasjonale markedene i form av papir og celluloseindustrien. Nå som Follum, Tofte og Petterson er lagt ned er det bare Borregaard og Saugbrugs igjen.

Det er et sted mellom fem og seks millioner kubikkmeter igjen til andre produkter enn planker, men de to gjenværende fabrikkene benytter bare et par millioner av disse. Heldigvis er det ikke så langt til det veldig store svenske markedet og det som er igjen går til eksport.

Problemet er at prisene er lave. Svært mye går bort i transportkostnader. Den ideelle plasseringen av en tømmerkunde er midt i skogen hvor det er korte avstander.

Prisen på tømmeret ved skogsbilvei avhenger om det selges til slip eller skur og varierer i grove tall fra 200 til 400 kr per fastkubikkmeter (tilsvarer 1000 liter fast masse). Kjøperen er gjerne en megler og fraktkostnaden bæres av denne eller sluttkunden.

- Trevirke: Dette kan erstatte kull i kullkraftverk

Energiinnhold

Hvis vi uttrykker faste kubikkmeter tømmer i energi så må vi først regne det om til tørr tremasse.

Vanlig virke inneholder 50 prosent vann. Derfor går det med cirka 2,5 faste kubikkmeter tømmer for å få et tonn trevirke med 0 prosent vann.

Energiinnholdet i tørt trevirke er rundt fem kilowattimer per kilo. Altså litt under halvparten av energiinnholdet i flytende drivstoff som bensin og diesel.

Et slikt tørt råstoff har altså rundt 2,5 ganger prisen for tømmeret målt i faste kubikkmeter. Tonnprisen er derfor mellom 750 og 1000 kroner tonnet.

Energiproduksjon av en eller annen type er en mulighet for å verdiøke det norske tømmeret. Spesielt den sørnorske andelen. Men man kan også produsere mange andre råstoffer. På Borregaard har de valgt å produsere avanserte og verdifulle produkter av tømmeret, og heller produsere langt mindre energi i form av etanol og biogass.

- Verdens første Disse tre fergene vil kun gå på biodrivstoff

Trekull og biokull

Det er planer om å produsere båre trekull og biokull fra norsk skog.

Det å fremstille trekull er en forholdsvis enkel produksjon gjennom pyrolyse – oppvarming i en oksygenfri atmosfære. Elkem ønsker å etablere slik produksjon for i første omgang å erstatte importert trekull som produseres fra plantasjer i Brasil.

En annen variant av biokarbon produseres i testskala av selskapet Arbaflame. De lager et produkt de kaller Arbacore som kan erstatte kull i kullfyrte kraftverk. I produksjonen benyttes 200 grader varm damp ved 20 bars trykk med påfølgende trykkfall til å bryte ned trefibre og frigjøre ligninet som er bindemidlet i treet.

Når den dekomponerte tremassen tørkes og presses til pellets blir bindemidlet liggende på utsiden og gjør produktet glasshardt og vannbestandig. Derfor kan det erstatte kull i et kraftverk, uten dyre ombygginger.

Flytende drivstoff

Det å tappe «skogen» på tanken er kanskje den meste fascinerende ideen, og den er på langt nær umulig. Det er bedre å kjøre på furu og gran enn mais og sukkerrør.

Mens såkalt førstegenerasjons biodrivstoff konkurrerer med mennesker og dyr om mat, henter andregenerasjons biodrivstoff energien fra trær og planter som ikke går til mat og fôr.

Det er flere aktuelle teknologier og prosjekter for å hente ut flytende biodrivstoff fra skogbruket. Selv om produksjonen av 1. generasjons biodrivstoff er langt større, er faktisk Borregaard verdens største produsent av 2. generasjons bioetanol. Selskapet produserer 20 millioner liter årlig og planlegger å øke produksjonen.

I dagens sulfittkokeri, som er en mer enn hundre år gammel prosess, brytes hemicellulosen ned til fermenterbart sukker og gjør Borregaard til stor produsent av andregenerasjon bioetanol.

- Det er hundre år siden vi klarte å bruke opp tilveksten: En av verdens største bioetanolfabrikker av sitt slag skal ta et stort jafs

Spon, flis og trevirke

På Follums gamle tomt ønsker finske St1 å bygge en fabrikk for produksjon av bioetanol basert på spon, flis og trevirke.

Finnene har utviklet en egen prosess i Finland hvor de bryter med fibrene i cellulose og hemicellulose med enzymer. Det enzymene gjør i praksis er å klippe opp de svært lange fibrene til kortere sukkermolekyler som gjør at de kan fermenteres til etanol.

Ligninet, som utgjør rundt 30 prosent av stokken, kommer ut i fast form. Det er mer energirikt enn etanol, men det er mulig å gå videre med ligninet også. Prosessen produserer også store mengder biogass og til sammen utnyttes rundt 75 prosent av vedens energiinnhold til salgbare energibærere/produkter.

Borregaards nye Baliprosess som de tester ut gjør det samme som St1 og bryter ned både hemicellulose og cellulose til sukker og videre til etanol.

Den store suksessen til Borregaard er hvordan de klarer å utnytte ligninet som blir igjen til å fremstille en rekke avanserte og kostbare produkter.

Ved UMB – Norges Miljø- og Biovitenskapelige Universitet – leder professor Vincent Eijsink forskning på svært avanserte enzymer for å hente ut sukkeret i tre- og biomasse mer effektivt enn man har kunne gjøre til i dag.

Biozin

Bergene Holm forbruker årlig rundt 10 prosent av det norske uttaket fra skogene og produserer 25 prosent av all trelast i Norge. Derfor genererer de også betydelige mengder spon og flis.

I fjor etablerte Bergene Holm selskapet Biozin for å utnytte denne ressursen, i tillegg til tømmer, kvist og topper til å fremstille annen generasjons biodrivstoff.

Biozin baserer seg på en ny amerikansk teknologi for å pyrolysere og katalysere treverket til en bioolje. Prosessen bruker det aller meste av råvarene, men noe kommer ut som trekull. Prosessen skal kunne bevare opptil 70 prosent av energiinnholdet i råstoffet som kommer ut som bioolje og trekullpulver.

Planen er å bygge fem produksjonsanlegg som årlig kan omdanne 700.000 kubikkmeter råvarer til 120.000 kubikkmeter biozin og 35.000 tonn trekullpulver. I tillegg vil anleggene kunne levere fjernvarme. Produktet vil være et halvfabrikata som kan raffineres videre til bensin, diesel eller drivstoff for fly.

- Nå råtner fasadene: Skulle unngå vedlikehold ved å bruke ubehandlet tre